ระบบมัลติชัทเทิลสี่ทาง

การแนะนำ

ลอจิสติกส์อัจฉริยะคือการประยุกต์ใช้สถานการณ์แบบบูรณาการของเทคโนโลยีอัตโนมัติและอัจฉริยะ เพิ่มขีดความสามารถของการเชื่อมโยงทั้งหมด ตระหนักถึงการเพิ่มความจุของพื้นที่จัดเก็บอย่างมีประสิทธิภาพ และนำการจัดเก็บชิ้นส่วน การจัดส่ง การเรียงลำดับ การประมวลผลข้อมูล และการดำเนินการอื่น ๆ มาใช้อย่างรวดเร็วและแม่นยำด้วยการวิเคราะห์ข้อมูลการติดตามการดำเนินงาน เราสามารถเข้าใจจุดบกพร่องของธุรกิจได้อย่างแม่นยำ เพิ่มประสิทธิภาพความสามารถทางธุรกิจต่อไป ลดต้นทุน และเพิ่มประสิทธิภาพการประยุกต์ใช้เทคโนโลยีและการวิเคราะห์บิ๊กดาต้าบนพื้นฐานโลจิสติกส์อัจฉริยะจะกลายเป็นทิศทางหลักของการพัฒนาโลจิสติกส์ชิ้นส่วน โดยเป็นตัวบ่งชี้สำคัญในการวัดระดับการดำเนินงานและการจัดการโลจิสติกส์ขององค์กร

ข้อดีของระบบ

1. ช่วยให้บริษัทประหยัดค่าใช้จ่ายได้อย่างมาก

การประยุกต์ใช้ระบบรถรับส่งหลายทางแบบสี่ทิศทางใช้ประโยชน์จากความสูงของคลังสินค้าอย่างเต็มที่เพื่อให้มีการจัดเก็บวัสดุจำนวนมากและปรับปรุงประสิทธิภาพการจัดเก็บอย่างเข้มข้นแบบอัตโนมัติและระบบลำเลียงด้านหน้าช่วยลดต้นทุนแรงงาน ลดความเข้มของแรงงาน และปรับปรุงประสิทธิภาพ

2. การทำงานที่ปลอดภัย

สถานีหยิบสินค้าตามหลักการยศาสตร์สามารถปรับปรุงประสิทธิภาพของผู้ปฏิบัติงานและลดอัตราความผิดพลาดได้

3. เพิ่มความสามารถในการประมวลผล

ความสามารถในการจัดการคลังสินค้าเป็น 2-3 เท่าของคลังสินค้าอัตโนมัติแบบดั้งเดิม

4. ปรับปรุงการสร้างสารสนเทศ

ตระหนักถึงการจัดการกระบวนการทั้งหมดของวัสดุเข้าและออกจากการจัดเก็บด้วยวิธีการจัดการข้อมูลในขณะเดียวกัน ก็มีการจัดการแบบสอบถามและรายงานที่เกี่ยวข้องเพื่อให้การสนับสนุนข้อมูลสำหรับการจัดการคลังสินค้า

5. ยืดหยุ่น โมดูลาร์ และขยายได้

ตามความต้องการทางธุรกิจ สามารถเพิ่มรถรับส่งได้อย่างยืดหยุ่นเพื่อปรับปรุงประสิทธิภาพ

อุตสาหกรรมที่ใช้บังคับ: คลังสินค้าเย็น (-25 องศา), คลังสินค้าตู้แช่แข็ง, อีคอมเมิร์ซ, ศูนย์ DC, อาหารและเครื่องดื่ม, เคมีภัณฑ์, อุตสาหกรรมยา, ยานยนต์, แบตเตอรี่ลิเธียม ฯลฯ

กรณีลูกค้า

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO.,LTD ให้บริการบริษัทรถยนต์ที่มีชื่อเสียงด้วยโซลูชันระบบกระสวยหลายทางแบบสี่ทิศทางแบบกล่องที่ขยายได้ง่าย เพื่อช่วยให้บริษัทเพิ่มประสิทธิภาพระบบจัดเก็บข้อมูลอัตโนมัติเพื่อให้ได้พื้นที่ใช้งานสูง การจัดเก็บสินค้าอย่างรวดเร็ว และข้อกำหนดการควบคุมขาเข้าและขาออกที่แม่นยำเพื่อให้มั่นใจว่าการตอบสนองของคำสั่งซื้อทันเวลา ปรับปรุงประสิทธิภาพขององค์กร และประหยัดกำลังคนและต้นทุนการดำเนินงานได้อย่างมีประสิทธิภาพ

บริษัทรถยนต์ชื่อดังที่ INFORM ร่วมมือด้วยในครั้งนี้เป็นผู้ดำเนินการด้านโลจิสติกส์อัจฉริยะในอุตสาหกรรมชิ้นส่วนยานยนต์บริษัทรับผิดชอบการดำเนินงานคลังสินค้ากลางอะไหล่หลังการขายเป็นหลักก่อนหน้านี้ ชั้นลอยหลายชั้นและชั้นวางพาเลทถูกใช้ในการจัดเก็บด้วยประเภทชิ้นส่วนอะไหล่ที่เพิ่มมากขึ้น ทำให้ยังคงมีปัญหามากมายในคลังสินค้า การหยิบสินค้า และกระบวนการขาออก ซึ่งจำเป็นต้องแก้ไขด้วยโซลูชันคลังสินค้าโลจิสติกส์อัจฉริยะหลังจากผ่านการพิจารณามาหลายครั้ง โซลูชันมัลติชัทเทิลแบบสี่ทิศทางแบบกล่องที่ INFORM จัดหาให้สามารถตอบสนองความต้องการทางธุรกิจในปัจจุบันได้ดีขึ้น ปรับให้เข้ากับการพัฒนาของบริษัทและการขยายธุรกิจที่ตามมา และช่วยให้มั่นใจในการตอบสนองคำสั่งซื้อได้ทันเวลา ปรับปรุงประสิทธิภาพของ องค์กรและประหยัดความต้องการกำลังคนและค่าใช้จ่ายในการดำเนินงานได้อย่างมีประสิทธิภาพ และบรรลุผลลัพธ์ที่สำคัญ

ภาพรวมโครงการและกระบวนการหลัก

โครงการนี้ครอบคลุมพื้นที่ประมาณ 2,000 ตร.ม. และได้สร้างโกดังเก็บของหนาแน่นอัตโนมัติที่มีความสูงเกือบ 10 เมตรมีพื้นที่บรรทุกเกือบ 20,000 ตู้กล่องหมุนเวียนสามารถแบ่งออกเป็นสอง สาม และสี่ช่อง และสามารถจัดเก็บได้เกือบ 70,000 SKUsโครงการนี้ติดตั้งรถรับส่งหลายทางสี่ทิศทางแบบกล่อง 15 ตัว ลิฟต์ 3 ตัว สายลำเลียงที่ปลายแร็ค 1 ชุดและโมดูลการลำเลียงด้านหน้า และสถานีหยิบสินค้าถึงมือ 3 ชุด

ระบบได้รับการกำหนดค่าด้วยซอฟต์แวร์ WMS เพื่อเชื่อมต่อกับระบบ ERP ขององค์กร และกำหนดค่าด้วยซอฟต์แวร์ WCS ซึ่งรับผิดชอบในการแยกส่วน การกระจาย และการจัดการการจัดกำหนดการอุปกรณ์ของงาน

ซอฟต์แวร์ WMS ซอฟต์แวร์ WCS

สินค้าเข้า-ออกมีขั้นตอนดังนี้

1.ขาเข้า

◇ระบบ WMS จัดการการเชื่อมโยงบาร์โค้ดของกล่องหมุนเวียนและวัสดุ วางรากฐานสำหรับการจัดการสินค้าคงคลัง

◇ทำงานออนไลน์ของกล่องมูลค่าการซื้อขายให้เสร็จสมบูรณ์ด้วยตนเองกล่องหมุนเวียนเข้าสู่ระบบลำเลียงหลังจากสแกนรหัสและการตรวจจับ super-elevation โดยไม่มีความผิดปกติ

◇กล่องหมุนเวียนที่เข้าสู่ระบบลำเลียง ตามตรรกะการกระจายของระบบ จะถูกย้ายไปยังตำแหน่งที่กำหนดโดยลิฟต์และรถรับส่งหลายทางสี่ทาง

◇WMS อัปเดตข้อมูลสินค้าคงคลังหลังจากได้รับคำแนะนำเพื่อดำเนินการจัดส่งรถรับส่งหลายทางแบบสี่ทิศทางให้เสร็จสิ้น และงานคลังสินค้าจะเสร็จสมบูรณ์

2. การจัดเก็บ

วัสดุที่จำเป็นต้องจัดเก็บถูกจำแนกออกเป็นสามประเภทตาม ABC ตามการวิเคราะห์ข้อมูลขนาดใหญ่ก่อนหน้านี้ และการวางแผนสถานที่ขนส่งสินค้าของระบบยังได้รับการออกแบบตาม ABC อีกด้วยพื้นที่เก็บสัมภาระของแต่ละชั้นซึ่งหันหน้าไปทางช่องทางย่อยของลิฟต์โดยตรงถูกกำหนดให้เป็นพื้นที่จัดเก็บวัสดุประเภท A พื้นที่โดยรอบเป็นพื้นที่จัดเก็บวัสดุประเภท B และพื้นที่อื่นๆ คือพื้นที่จัดเก็บวัสดุประเภท C

ในพื้นที่จัดเก็บวัสดุประเภท A เนื่องจากหันหน้าเข้าหาลิฟต์โดยตรง รถรับส่งจึงไม่จำเป็นต้องเปลี่ยนไปใช้โหมดเลนหลักเมื่อหยิบและวางกล่องหมุนเวียนประเภทนี้ ซึ่งช่วยประหยัดเวลาในการเร่งความเร็ว ชะลอความเร็ว และสลับระหว่างย่อยและ เลนหลักดังนั้นประสิทธิภาพจึงสูงขึ้น

3. การหยิบ

◇ระบบสร้างคลื่นการหยิบโดยอัตโนมัติหลังจากได้รับคำสั่ง ERP คำนวณวัสดุที่ต้องการ และสร้างงานขาออกของกล่องการหมุนเวียนวัสดุตามหน่วยจัดเก็บที่มีวัสดุอยู่

◇กล่องหมุนเวียนจะถูกโอนไปยังสถานีหยิบสินค้าหลังจากผ่านรถรับส่งหลายทาง ลิฟต์ และสายพานลำเลียง

◇สถานีหยิบสินค้าหนึ่งแห่งมีกล่องหมุนเวียนหลายกล่องเพื่อดำเนินการตามลำดับ ดังนั้นผู้ปฏิบัติงานจึงไม่ต้องรอกล่องหมุนเวียน

◇ติดตั้งหน้าจอแสดงผลฝั่งไคลเอ็นต์ของซอฟต์แวร์ WMS เพื่อแจ้งข้อมูลห้องเก็บสัมภาระ ข้อมูลวัสดุ ฯลฯ ในขณะเดียวกัน ไฟที่ด้านบนของสถานีหยิบจะส่องเข้าไปในช่องเก็บสินค้าที่จะหยิบ เพื่อเตือนผู้ปฏิบัติงาน ดังนั้น ปรับปรุงประสิทธิภาพการหยิบสินค้า

◇ติดตั้งกล่องสั่งซื้อหลายกล่องพร้อมไฟปุ่มในตำแหน่งที่สอดคล้องกันเพื่อเตือนผู้ปฏิบัติงานให้ใส่วัสดุลงในกล่องสั่งซื้อที่มีไฟเพื่อป้องกันการเข้าใจผิดและลดข้อผิดพลาด

4. ขาออก

หลังจากหยิบกล่องใบสั่งซื้อแล้ว ระบบจะโอนไปยังสายพานลำเลียงของคลังสินค้าโดยอัตโนมัติหลังจากสแกนบาร์โค้ดกล่องมูลค่าการซื้อขายด้วย PDA ระบบจะพิมพ์รายการบรรจุและข้อมูลการสั่งซื้อโดยอัตโนมัติเพื่อเป็นพื้นฐานสำหรับการรวบรวม การรวมบัญชี และการตรวจสอบในภายหลังหลังจากรวมวัสดุใบสั่งขนาดเล็กเข้ากับวัสดุใบสั่งขนาดใหญ่อื่น ๆ แล้ว วัสดุเหล่านั้นจะถูกส่งไปยังลูกค้าทันเวลา

สำหรับบริษัท 3PL ของชิ้นส่วนรถยนต์ มีจุดบอดทั่วไปในคลังสินค้า การจัดเก็บ การเติม และการหยิบและถอดชิ้นส่วนในขณะที่ลดประสิทธิภาพการดำเนินงานและเพิ่มต้นทุนขององค์กร ยังทำให้การจัดการสตอเรจของผู้ผลิตยุ่งยากมากขึ้นด้วย:

①SKU เพิ่มขึ้นเรื่อย ๆ การวางแผนและจัดการสินค้าทำได้ยาก

คลังสินค้าชิ้นส่วนรถยนต์ทั่วไปส่วนใหญ่จะแบ่งออกเป็นคลังสินค้าแบบพาเลทซึ่งส่วนใหญ่จัดเก็บชิ้นส่วนขนาดใหญ่ และชั้นวางของแบบเบาหรือชั้นลอยหลายชั้นซึ่งส่วนใหญ่จัดเก็บชิ้นส่วนขนาดเล็กสำหรับการจัดเก็บสินค้าขนาดเล็ก เนื่องจากจำนวน SKU เพิ่มขึ้นทุกวัน จึงไม่สามารถถอด SKU แบบหางยาวออกจากชั้นวางได้ และภาระงานในการวางแผนและเพิ่มประสิทธิภาพการจัดการสถานที่เก็บสินค้าก็ค่อนข้างใหญ่

②อัตราการใช้พื้นที่จัดเก็บคลังสินค้าต่ำ

สำหรับคลังสินค้ามาตรฐานจะมีพื้นที่โล่งมากกว่า 9 เมตรยกเว้นชั้นลอยหลายชั้น 3 ชั้น ชั้นวางของขนาดเบาอื่นๆ มีปัญหาที่พื้นที่ด้านบนไม่สามารถใช้งานได้เต็มที่ และเสียค่าเช่าต่อหน่วยพื้นที่

③พื้นที่จัดเก็บขนาดใหญ่และคนงานจำนวนมาก

พื้นที่คลังสินค้าใหญ่เกินไป และระยะทางวิ่งยาวเกินไประหว่างการดำเนินงาน ส่งผลให้การดำเนินงานคนเดียวมีประสิทธิภาพต่ำ ดังนั้น จึงจำเป็นต้องมีผู้ปฏิบัติงานจำนวนมากขึ้น เช่น การเติมสินค้า การหยิบสินค้า สินค้าคงคลัง และการเลื่อน

④ปริมาณงานขนาดใหญ่ในการหยิบและขนถ่าย เกิดข้อผิดพลาดได้ง่าย

คลังสินค้าที่ดำเนินการด้วยตนเองส่วนใหญ่ใช้วิธีหยิบและจ่าย ขาดวิธีการป้องกันความผิดพลาด และมักประสบปัญหา เช่น รหัสหาย การโยนกล่องผิด การผ่านรายการมากหรือน้อย ซึ่งต้องใช้กำลังคนมากขึ้นในการตรวจสอบภายหลังและบรรจุภัณฑ์

⑤ความต้องการข้อมูลที่เพิ่มขึ้น

ด้วยการถือกำเนิดของยุค Internet of Things ความต้องการการตรวจสอบย้อนกลับของผลิตภัณฑ์จึงค่อย ๆ เพิ่มขึ้นในทุกสาขาอาชีพ และชิ้นส่วนรถยนต์ก็ไม่มีข้อยกเว้นจำเป็นต้องใช้วิธีการข้อมูลที่ชาญฉลาดในการจัดการข้อมูลสินค้าคงคลัง

INFORM มีส่วนเกี่ยวข้องอย่างลึกซึ้งในอุตสาหกรรมชิ้นส่วนรถยนต์เป็นเวลาหลายปี และมีประสบการณ์มากมายในด้านชั้นวางสินค้าและอุปกรณ์จัดการอัตโนมัติมีกรณีการรวมระบบเกือบ 100 กรณีในอุตสาหกรรมการผลิตเพียงแห่งเดียวการดำเนินโครงการมีทั้งฮาร์ดแวร์และซอฟต์แวร์และสามารถจัดทำโครงการแบบครบวงจรและบันทึกการจัดการในทางกลับกัน INFORM ในฐานะบริษัทจดทะเบียนมีการดำเนินงานที่มั่นคงมีการป้องกันที่เพียงพอสำหรับการควบคุมความเสี่ยงทุกประเภทในระหว่างการดำเนินโครงการและบริการบำรุงรักษาติดตามผลดังนั้นบริษัทจึงเลือกที่จะร่วมมือกับ INFORM ในการสร้างโครงการนี้

ความยากของโครงการและจุดเด่นหลัก

ในขั้นตอนการออกแบบของโครงการนี้ ปัญหาทางเทคนิคหลายอย่างได้ถูกแก้ไข:

◇มี SKU จำนวนมากที่ไซต์ ดังนั้น INFORM จึงออกแบบแผนการแยกกล่องหมุนเวียนกล่องหมุนเวียนสามารถแบ่งออกเป็น 2/3/4 ช่อง และสามารถวางวัสดุหลายรายการในกล่องหมุนเวียนเดียวกันในการประมวลผลข้อมูล การวางตำแหน่งที่ถูกต้องของแต่ละตะแกรงในกล่องหมุนเวียนจะดำเนินการเพื่อให้แน่ใจว่าทิศทางของกล่องหมุนเวียนจะไม่เปลี่ยนแปลงระหว่างการหยิบ ซึ่งจะนำไปสู่การเบี่ยงเบนในระบบคำแนะนำในการหยิบ

◇เนื่องจากการผสมวัสดุจะเพิ่มเวลาสำหรับผู้ปฏิบัติงานในการพิจารณาสินค้าและอัตราความผิดพลาดในการตัดสินจะเพิ่มขึ้นINFORM ใช้ระบบหยิบเบาบนสถานีหยิบสินค้าจากคนสู่คนเพื่อเตือนผู้ปฏิบัติงานในทันทีให้ปรับปรุงประสิทธิภาพการทำงานและลดข้อผิดพลาด

◇ด้วยปริมาณธุรกิจที่เพิ่มขึ้น ประสิทธิภาพของการเข้าและออกคลังสินค้าสามารถปรับปรุงได้อย่างยืดหยุ่น และการเปลี่ยนแปลงจะราบรื่นINFORM นำโซลูชันรถรับส่งหลายทางสี่ทางมาใช้ในการแก้ปัญหาในขั้นต้นแต่ละชั้นมีรถรับส่งหนึ่งคันต่อมาสนับสนุนการเพิ่มจำนวนรถรับส่งในเวลาใดก็ได้เพื่อให้บรรลุการทำงานหลายอย่างในระดับเดียวกัน ดังนั้นประสิทธิภาพจะดีขึ้น

ด้วยความพยายามอย่างต่อเนื่องในการเอาชนะความยากลำบาก โครงการจึงประสบความสำเร็จ โดยแสดงให้เห็นจุดสว่างมากมายในระหว่างกระบวนการดำเนินการ:

1. การออกแบบระบบสายพานลำเลียงวงใหญ่และวงเล็ก

ในโครงการ สถานีหยิบสามแห่งหันหน้าเข้าหาลิฟต์สามตัวตามลำดับดังนั้น ในการดำเนินการหยิบสินค้าตามปกติ กล่องหมุนเวียนที่ต้องการโดยแต่ละสถานีหยิบสินค้าจะเข้าและออกจากลิฟต์ที่เกี่ยวข้องโดยตรงเส้นทางสั้นและประสิทธิภาพสูง นี่คือเส้นทางวงเล็กของสายพานลำเลียงในลิงค์อื่นๆ เช่น การจัดเก็บเต็มกล่อง ระหว่างการหยิบ สินค้าคงคลัง และกระบวนการอื่นๆ กล่องหมุนเวียนจำเป็นต้องผ่านห่วงลำเลียงแนวนอน ซึ่งวิ่งผ่านห่วงเล็กๆ สามห่วงนี่คือลูปขนาดใหญ่ซึ่งเป็นเส้นเลือดใหญ่ที่เชื่อมต่อแต่ละโหนด

2. การออกแบบสถานีหยิบสินค้าแบบมัลติฟังก์ชั่น

สถานีหยิบสินค้ามีตำแหน่งจัดเก็บชั่วคราวหลายตำแหน่งสำหรับกล่องหมุนเวียนวัสดุและกล่องหมุนเวียนคำสั่งซื้อหลังจากเสร็จสิ้นการเลือกกล่องหมุนเวียนหนึ่งกล่อง ในกระบวนการเปลี่ยนกล่องหมุนเวียน ผู้ปฏิบัติงานสามารถเลือกกล่องหมุนเวียนอื่นได้ ซึ่งจะไม่ทำให้เกิดเวลารอ และรับประกันประสิทธิภาพ

สถานีหยิบสินค้าติดตั้งหน้าจอโต้ตอบระหว่างมนุษย์กับคอมพิวเตอร์ ระบบหยิบแสง และระบบยืนยันด้วยแสงปุ่ม ซึ่งช่วยเพิ่มประสิทธิภาพในขณะที่ป้องกันคนโง่เขลา

นอกจากฟังก์ชันการหยิบสินค้าแล้ว สถานีหยิบสินค้ายังมีฟังก์ชันสินค้าคงคลังเพื่อให้แน่ใจว่าผู้ปฏิบัติงานยังสามารถทำสินค้าคงคลังวัสดุแต่ละรายการได้เมื่อดำเนินการสั่งเวฟ

3. คุ้มกันโดยระบบซอฟต์แวร์สำหรับผู้ใหญ่

ชิ้นส่วนยานยนต์ในโครงการนี้ต้องการการจัดการแบบลีน และอุปกรณ์ต้องมีการกำหนดเวลาอย่างชาญฉลาดดังนั้นระบบ WMS และระบบ WCS ในโครงการนี้จึงได้รับการพัฒนาบนพื้นฐานของกระบวนการมาตรฐานเพื่อตอบสนองความต้องการที่แท้จริง

WMS ส่วนใหญ่มีฟังก์ชันต่างๆ เช่น การจัดการสินค้าคงคลังแบบดั้งเดิม การสืบค้นสินค้าคงคลัง การตรวจสอบย้อนกลับของผลิตภัณฑ์ และคำเตือนสินค้าคงคลังในเวลาเดียวกัน สามารถนำเข้าข้อมูลใบสั่งจาก ERP ได้โดยตรงทันเวลา เริ่มวางใบสั่งโดยอัตโนมัติหลังจากการรวมคลื่น และติดตามกระบวนการดำเนินการของใบสั่ง ป้อนกลับผลการดำเนินการ อัปเดตข้อมูลสินค้าคงคลัง และรวบรวมข้อมูลการดำเนินงาน

ระบบนี้มาพร้อมกับระบบ WCS ซึ่งแยกย่อยงานจากระบบ WMS กำหนดเวลาและจัดการการดำเนินการของอุปกรณ์ฮาร์ดแวร์ต่างๆตรรกะหลักประกอบด้วย: ตรรกะการจัดส่งของรถรับส่งหลายทางสี่ทางหลายตัวในชั้นเดียวกัน ลิฟต์เข้าและออก การเปลี่ยนชั้นของรถรับส่ง การจัดตารางสถานีหยิบสินค้าข้ามกล่องหมุนเวียน ฯลฯ

4. กำหนดค่าระบบตรวจสอบแบบเรียลไทม์เพื่อช่วยให้ลูกค้าเข้าใจข้อมูลการปฏิบัติงานและคำเตือนที่สำคัญในเวลาที่เหมาะสม

ที่ไซต์งาน หน้าจอมอนิเตอร์ที่ไวต่อการสัมผัสขนาดใหญ่ได้รับการกำหนดค่าให้แสดงประสิทธิภาพการทำงานของอุปกรณ์แต่ละชิ้นแบบเรียลไทม์ และพารามิเตอร์ที่เกี่ยวข้องของการดำเนินการตามคำสั่ง เพื่อให้ผู้จัดการในสถานที่ ผู้นำ และผู้เยี่ยมชมสามารถเข้าใจการทำงานในสถานที่ สถานะได้อย่างรวดเร็ว

ในขณะเดียวกัน หน้าจอมอนิเตอร์ขนาดใหญ่สามารถแสดงข้อมูลการเตือนที่สำคัญได้แบบเรียลไทม์ และเตือนให้เจ้าหน้าที่ปฏิบัติการและบำรุงรักษาจัดการกับการเตือนได้ทันเวลาผ่านเสียงและแสงเพื่อให้มั่นใจในประสิทธิภาพการทำงาน

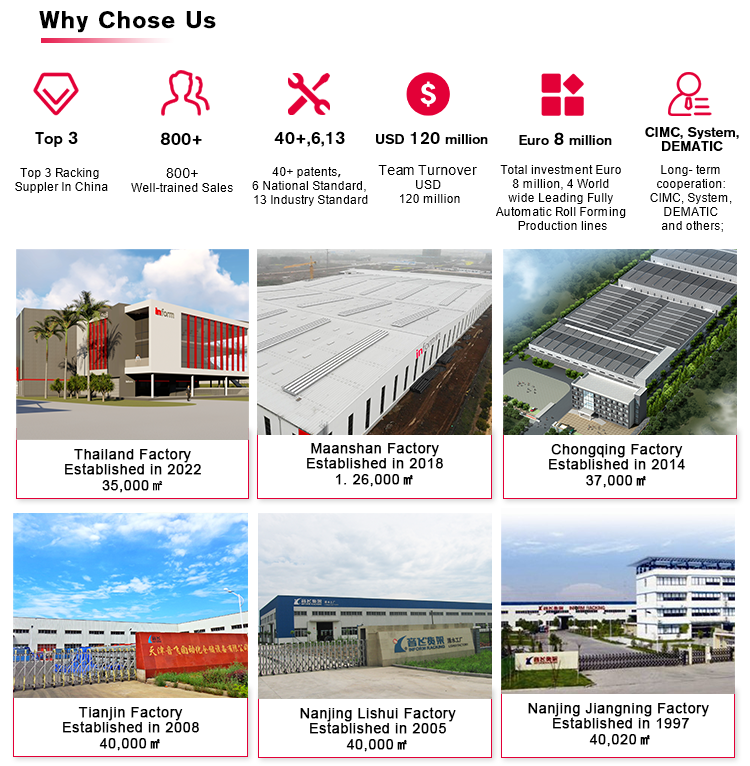

ทำไมถึงเลือกพวกเรา

อันดับ 3ดึง Suppler ในประเทศจีน

เดอะเพียงหนึ่งเดียวA-share Listed Racking ผู้ผลิต

1. NanJing Inform Storage Equipment Group เป็นองค์กรควบคุมของรัฐที่จดทะเบียนในตลาดหลักทรัพย์ เชี่ยวชาญในด้านโซลูชันการจัดเก็บโลจิสติกตั้งแต่ปี 2540(26ปีแห่งประสบการณ์).

2. คอร์บัสiเนส: ขูดรีด

ธุรกิจเชิงกลยุทธ์: การรวมระบบอัตโนมัติ

รถบัสที่กำลังเติบโตiness: บริการปฏิบัติการคลังสินค้า

3. แจ้งเจ้าของ6โรงงาน, ที่มีมากกว่า1,000พนักงาน.แจ้งจดทะเบียน A-share วันที่ 11 มิถุนายน 2558 รหัสสินค้า:603066กลายเป็นบริษัทจดทะเบียนแห่งแรก ในประเทศจีน'อุตสาหกรรมคลังสินค้า