ఫోర్ వే మల్టీ షటిల్ సిస్టమ్

పరిచయం

స్మార్ట్ లాజిస్టిక్స్ అనేది ఆటోమేటెడ్ మరియు ఇంటెలిజెంట్ టెక్నాలజీ యొక్క సమీకృత దృష్టాంత అప్లికేషన్, అన్ని లింక్లకు సాధికారత కల్పించడం, స్టోరేజ్ స్పేస్ సామర్థ్యంలో గణనీయమైన పెరుగుదలను సమర్థవంతంగా గ్రహించడం మరియు విడిభాగాల నిల్వ, డెలివరీ, సార్టింగ్, ఇన్ఫర్మేషన్ ప్రాసెసింగ్ మరియు ఇతర కార్యకలాపాలను త్వరగా మరియు ఖచ్చితంగా అమలు చేయడం.మానిటరింగ్ ఆపరేషన్ డేటా యొక్క విశ్లేషణ ద్వారా, మేము వ్యాపార నొప్పి పాయింట్లను ఖచ్చితంగా గ్రహించవచ్చు, వ్యాపార సామర్థ్యాలను ఆప్టిమైజ్ చేయడం, ఖర్చులను తగ్గించడం మరియు సామర్థ్యాన్ని పెంచడం కొనసాగించవచ్చు.ఎంటర్ప్రైజ్ లాజిస్టిక్స్ ఆపరేషన్ మరియు మేనేజ్మెంట్ స్థాయిని కొలవడానికి ముఖ్యమైన సూచికగా, స్మార్ట్ లాజిస్టిక్స్ ఆధారంగా సాంకేతికత మరియు పెద్ద డేటా విశ్లేషణ యొక్క అనువర్తనం విడిభాగాల లాజిస్టిక్స్ అభివృద్ధికి ప్రధాన దిశగా మారుతుంది.

సిస్టమ్ ప్రయోజనాలు

1. ఖర్చులను గణనీయంగా ఆదా చేయడానికి కంపెనీలకు సహాయం చేయండి

నాలుగు-మార్గం బహుళ షటిల్ సిస్టమ్ యొక్క అప్లికేషన్ మెటీరియల్స్ యొక్క ఇంటెన్సివ్ స్టోరేజీని గ్రహించడానికి మరియు సామర్థ్యాన్ని మెరుగుపరచడానికి గిడ్డంగి ఎత్తును పూర్తిగా ఉపయోగించుకుంటుంది;ఆటోమేటెడ్ ఇంటెన్సివ్ స్టోరేజ్ మరియు ఫ్రంట్ కన్వేయింగ్ సిస్టమ్ లేబర్ ఖర్చును తగ్గిస్తుంది, శ్రమ తీవ్రతను తగ్గిస్తుంది మరియు సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

2. సురక్షిత ఆపరేషన్

ఎర్గోనామిక్ ఆర్డర్ పికింగ్ స్టేషన్లు ఆపరేటర్ పనితీరును మెరుగుపరుస్తాయి మరియు ఎర్రర్ రేట్లను తగ్గించగలవు.

3. పెరిగిన ప్రాసెసింగ్ సామర్థ్యం

గిడ్డంగి నిర్వహణ సామర్థ్యం సాంప్రదాయ ఆటోమేటెడ్ గిడ్డంగి కంటే 2-3 రెట్లు.

4. సమాచార నిర్మాణంపై మెరుగుదలలు

ఇన్ఫర్మేషన్ మేనేజ్మెంట్ పద్ధతుల ద్వారా స్టోరేజీలో మరియు వెలుపల ఉన్న మెటీరియల్ల మొత్తం ప్రక్రియ నిర్వహణను గ్రహించండి.అదే సమయంలో, ఇది గిడ్డంగి నిర్వహణ కోసం డేటా మద్దతును అందించడానికి సంబంధిత ప్రశ్న మరియు నివేదిక నిర్వహణను కలిగి ఉంది.

5. ఫ్లెక్సిబుల్, మాడ్యులర్ మరియు విస్తరించదగినది

వ్యాపార అవసరాలకు అనుగుణంగా, సామర్థ్యాన్ని మెరుగుపరచడానికి మరిన్ని షటిల్లను సరళంగా జోడించవచ్చు.

వర్తించే పరిశ్రమ: కోల్డ్ చైన్ స్టోరేజీ (-25 డిగ్రీలు), ఫ్రీజర్ గిడ్డంగి, ఇ-కామర్స్, DC సెంటర్, ఆహారం మరియు పానీయాలు, రసాయనాలు, ఫార్మాస్యూటికల్ పరిశ్రమ, ఆటోమోటివ్, లిథియం బ్యాటరీ మొదలైనవి.

కస్టమర్ కేసు

నాన్జింగ్ ఇన్ఫార్మ్ స్టోరేజీ ఎక్విప్మెంట్ (గ్రూప్) CO., LTD ఒక ప్రసిద్ధ ఆటోమొబైల్ కంపెనీకి సులభంగా విస్తరించగల బాక్స్-రకం నాలుగు-మార్గం మల్టీ షటిల్ సిస్టమ్ సొల్యూషన్ను అందిస్తుంది, ఇది కంపెనీకి అధిక స్థల వినియోగాన్ని సాధించడానికి ఆటోమేటెడ్ స్టోరేజ్ సిస్టమ్ను ఆప్టిమైజ్ చేయడంలో సహాయపడుతుంది. , వేగవంతమైన కార్గో నిల్వ, మరియు ఆర్డర్ ప్రతిస్పందన యొక్క సమయానుకూలతను నిర్ధారించడానికి ఖచ్చితమైన ఇన్బౌండ్ మరియు అవుట్బౌండ్ నియంత్రణ అవసరాలు, ఎంటర్ప్రైజ్ సామర్థ్యాన్ని మెరుగుపరచడం మరియు మానవశక్తి మరియు నిర్వహణ ఖర్చులను సమర్థవంతంగా ఆదా చేయడం.

ఈ సమయంలో INFORM సహకరించిన ప్రసిద్ధ ఆటోమొబైల్ కంపెనీ ఆటో విడిభాగాల పరిశ్రమలో స్మార్ట్ లాజిస్టిక్స్ యొక్క చురుకైన అభ్యాసకుడు.అమ్మకాల తర్వాత విడిభాగాల సెంట్రల్ వేర్హౌస్ నిర్వహణకు కంపెనీ ప్రధానంగా బాధ్యత వహిస్తుంది.గతంలో, మల్టీటైర్ మెజ్జనైన్ మరియు ప్యాలెట్ ర్యాకింగ్ నిల్వ కోసం ఉపయోగించబడ్డాయి.విడిభాగాల యొక్క మరిన్ని విభాగాలతో, వేర్హౌసింగ్, పికింగ్ మరియు అవుట్బౌండ్ ప్రక్రియలో ఇంకా చాలా సమస్యలు ఉన్నాయి, వీటిని తెలివైన లాజిస్టిక్స్ వేర్హౌసింగ్ సొల్యూషన్స్ ద్వారా పరిష్కరించాలి.అనేక పరిశీలనల తర్వాత, INFORM అందించిన బాక్స్-టైప్ ఫోర్-వే మల్టీ షటిల్ సొల్యూషన్ ప్రస్తుత వ్యాపార అవసరాలను మెరుగ్గా తీర్చగలదు, కంపెనీ అభివృద్ధి మరియు తదుపరి వ్యాపార పొడిగింపులకు అనుగుణంగా ఉంటుంది మరియు ఆర్డర్ ప్రతిస్పందన యొక్క సమయానుకూలతను నిర్ధారించడానికి మరియు సామర్థ్యాన్ని మెరుగుపరచడంలో సహాయపడుతుంది. ఎంటర్ప్రైజ్, మరియు మానవశక్తి మరియు నిర్వహణ ఖర్చుల డిమాండ్ను సమర్థవంతంగా ఆదా చేస్తుంది మరియు గణనీయమైన ఫలితాలను సాధిస్తుంది.

ప్రాజెక్ట్ అవలోకనం మరియు ప్రధాన ప్రక్రియ

ఈ ప్రాజెక్ట్ సుమారు 2,000 చదరపు మీటర్ల విస్తీర్ణంలో ఉంది మరియు దాదాపు 10 మీటర్ల ఎత్తుతో ఆటోమేటెడ్ దట్టమైన నిల్వ గిడ్డంగిని నిర్మించింది.దాదాపు 20,000 కార్గో స్పేస్లు ఉన్నాయి.టర్నోవర్ బాక్స్ను రెండు, మూడు మరియు నాలుగు కంపార్ట్మెంట్లుగా విభజించవచ్చు మరియు దాదాపు 70,000 SKUలను నిల్వ చేయవచ్చు.ఈ ప్రాజెక్ట్లో 15 బాక్స్-టైప్ ఫోర్-వే మల్టీ షటిల్, 3 ఎలివేటర్లు, 1 సెట్ ర్యాకింగ్-ఎండ్ కన్వేయర్ లైన్ మరియు ఫ్రంట్ కన్వేయింగ్ మాడ్యూల్ మరియు 3 సెట్ల గూడ్స్-టు-పర్సన్ పికింగ్ స్టేషన్లు ఉన్నాయి.

ఎంటర్ప్రైజ్ యొక్క ERP సిస్టమ్కు కనెక్ట్ చేయడానికి సిస్టమ్ WMS సాఫ్ట్వేర్తో కాన్ఫిగర్ చేయబడింది మరియు జాబ్ టాస్క్ల విచ్ఛిన్నం, పంపిణీ మరియు పరికరాల షెడ్యూలింగ్ నిర్వహణకు బాధ్యత వహించే WCS సాఫ్ట్వేర్తో కాన్ఫిగర్ చేయబడింది.

WMS సాఫ్ట్వేర్ WCS సాఫ్ట్వేర్

ఉత్పత్తులు ఇన్బౌండ్ మరియు అవుట్బౌండ్ ప్రక్రియ క్రింది విధంగా ఉన్నాయి:

1. ఇన్బౌండ్

◇WMS వ్యవస్థ టర్నోవర్ బాక్స్ మరియు మెటీరియల్ యొక్క బార్ కోడ్ యొక్క బైండింగ్ను నిర్వహిస్తుంది, జాబితా నిర్వహణకు పునాది వేస్తుంది;

◇టర్నోవర్ బాక్స్ యొక్క ఆన్లైన్ పనిని మాన్యువల్గా పూర్తి చేయండి.టర్నోవర్ బాక్స్ కోడ్ను స్కాన్ చేసిన తర్వాత మరియు అసాధారణత లేకుండా సూపర్-ఎలివేషన్ డిటెక్షన్ తర్వాత రవాణా వ్యవస్థలోకి ప్రవేశిస్తుంది;

◇సిస్టమ్ డిస్ట్రిబ్యూషన్ లాజిక్ ప్రకారం, ట్రాన్స్వేయింగ్ సిస్టమ్లోకి ప్రవేశించే టర్నోవర్ బాక్స్, ఎలివేటర్ మరియు ఫోర్-వే మల్టీ షటిల్ ద్వారా నిర్ణీత స్థానానికి బదిలీ చేయబడుతుంది.

◇WMS నాలుగు-మార్గం బహుళ షటిల్ డెలివరీని పూర్తి చేయడానికి సూచనలను స్వీకరించిన తర్వాత జాబితా సమాచారాన్ని అప్డేట్ చేస్తుంది మరియు వేర్హౌసింగ్ పని పూర్తయింది.

2. నిల్వ

నిల్వ చేయవలసిన పదార్థాలు మునుపటి పెద్ద డేటా తీర్పు ఆధారంగా ABC యొక్క మూడు వర్గాలుగా వర్గీకరించబడ్డాయి మరియు సిస్టమ్ కార్గో స్థాన ప్రణాళిక కూడా తదనుగుణంగా ABC ఆధారంగా రూపొందించబడింది.ఎలివేటర్ సబ్ లేన్కు నేరుగా ఎదురుగా ఉన్న ప్రతి ఫ్లోర్ యొక్క కార్గో స్పేస్ టైప్ A మెటీరియల్ స్టోరేజ్ ఏరియాగా నిర్వచించబడింది, చుట్టుపక్కల ప్రాంతం టైప్ B మెటీరియల్ స్టోరేజ్ ఏరియాగా మరియు ఇతర ప్రాంతాలు టైప్ C మెటీరియల్ స్టోరేజ్ ఏరియాగా నిర్వచించబడింది.

టైప్ A మెటీరియల్ స్టోరేజ్ ఏరియాలో, అది నేరుగా ఎలివేటర్కి ఎదురుగా ఉన్నందున, షటిల్ కారు ఈ రకమైన టర్నోవర్ బాక్స్ను ఎంచుకునేటప్పుడు మరియు ఉంచేటప్పుడు ప్రధాన లేన్ మోడ్కి మారవలసిన అవసరం లేదు, ఇది త్వరణం, క్షీణత మరియు ఉప మరియు మధ్య మారే సమయాన్ని ఆదా చేస్తుంది. ప్రధాన-లేన్, కాబట్టి సామర్థ్యం ఎక్కువగా ఉంటుంది.

3. పికింగ్

◇సిస్టమ్ ERP ఆర్డర్ను స్వీకరించిన తర్వాత స్వయంచాలకంగా పికింగ్ వేవ్లను ఉత్పత్తి చేస్తుంది, అవసరమైన మెటీరియల్లను గణిస్తుంది మరియు మెటీరియల్స్ ఉన్న స్టోరేజ్ యూనిట్ ప్రకారం మెటీరియల్ టర్నోవర్ బాక్స్ అవుట్బౌండ్ టాస్క్ను ఉత్పత్తి చేస్తుంది;

◇ టర్నోవర్ బాక్స్ నాలుగు-మార్గం బహుళ షటిల్, ఎలివేటర్ మరియు కన్వేయర్ లైన్ను దాటిన తర్వాత పికింగ్ స్టేషన్కు బదిలీ చేయబడుతుంది;

◇ఒక పికింగ్ స్టేషన్లో అనేక టర్నోవర్ బాక్స్లు ఉన్నాయి, కాబట్టి ఆపరేటర్లు టర్నోవర్ బాక్స్ కోసం వేచి ఉండాల్సిన అవసరం లేదు;

◇WMS సాఫ్ట్వేర్ క్లయింట్-సైడ్ డిస్ప్లే స్క్రీన్ అమర్చబడి ఉంటుంది, కార్గో కంపార్ట్మెంట్ సమాచారం, మెటీరియల్ సమాచారం మొదలైనవాటిని ప్రాంప్ట్ చేస్తుంది. అదే సమయంలో, పికింగ్ స్టేషన్ పైభాగంలో ఉన్న కాంతిని తీయాల్సిన వస్తువుల కంపార్ట్మెంట్లోకి ప్రకాశిస్తుంది, తద్వారా ఆపరేటర్ను గుర్తు చేస్తుంది. పికింగ్ సామర్థ్యాన్ని మెరుగుపరచడం;

◇ఫూల్ ప్రూఫ్ సాధించడానికి మరియు లోపాలను తగ్గించడానికి లైటెడ్ ఆర్డర్ బాక్స్లలో మెటీరియల్లను ఉంచమని ఆపరేటర్కు గుర్తు చేయడానికి సంబంధిత స్థానాల్లో బటన్ లైట్లతో బహుళ ఆర్డర్ బాక్స్లను అమర్చారు.

4. అవుట్బౌండ్

ఆర్డర్ బాక్స్ ఎంచుకున్న తర్వాత, సిస్టమ్ స్వయంచాలకంగా దానిని గిడ్డంగి కన్వేయర్ లైన్కు బదిలీ చేస్తుంది.PDAతో టర్నోవర్ బాక్స్ బార్ కోడ్ను స్కాన్ చేసిన తర్వాత, సిస్టమ్ స్వయంచాలకంగా ప్యాకింగ్ జాబితాను ప్రింట్ చేస్తుంది మరియు తదుపరి సేకరణ, ఏకీకరణ మరియు సమీక్షకు ఆధారాన్ని అందించడానికి సమాచారాన్ని ఆర్డర్ చేస్తుంది.చిన్న ఆర్డర్ మెటీరియల్లను ఇతర పెద్ద ఆర్డర్ మెటీరియల్లతో విలీనం చేసిన తర్వాత, అవి సకాలంలో కస్టమర్కు రవాణా చేయబడతాయి.

ఆటో విడిభాగాల యొక్క 3PL కంపెనీల కోసం, గిడ్డంగులు, నిల్వ, తిరిగి నింపడం మరియు భాగాలను ఎంచుకోవడం మరియు తీసివేయడం వంటి వాటిలో సాధారణ నొప్పి పాయింట్లు ఉన్నాయి.నిర్వహణ సామర్థ్యాన్ని తగ్గించడం మరియు సంస్థ ఖర్చులను పెంచడం, తయారీదారుల నిల్వ నిర్వహణకు ఇది మరింత ఇబ్బందులను తెస్తుంది:

①SKU పెరుగుతూనే ఉంది, వస్తువులను ప్లాన్ చేయడం మరియు నిర్వహించడం కష్టం

సాంప్రదాయిక ఆటో విడిభాగాల గిడ్డంగులు ఎక్కువగా ప్యాలెట్ గిడ్డంగులుగా విభజించబడ్డాయి, ఇవి ప్రధానంగా పెద్ద భాగాలను నిల్వ చేస్తాయి మరియు ప్రధానంగా చిన్న భాగాలను నిల్వ చేసే లైట్ డ్యూ షెల్వింగ్ లేదా మల్టీటైర్ మెజ్జనైన్.చిన్న వస్తువుల నిల్వ కోసం, SKUల సంఖ్య రోజురోజుకు పెరుగుతున్నందున, పొడవాటి-తోక SKUలను షెల్వింగ్ నుండి తీసివేయడం సాధ్యం కాదు మరియు కార్గో స్థానాల నిర్వహణ యొక్క ప్రణాళిక మరియు అనుకూలీకరణ యొక్క పనిభారం సాపేక్షంగా పెద్దది.

② గిడ్డంగి నిల్వ సామర్థ్యం యొక్క తక్కువ వినియోగ రేటు

ప్రామాణిక గిడ్డంగి కోసం, 9 మీటర్ల కంటే ఎక్కువ స్పష్టమైన స్థలం ఉంది.3-టైర్ మల్టీటైర్ మెజ్జనైన్ మినహా, ఇతర లైట్ డ్యూటీ షెల్వింగ్లు ఎగువ స్థలాన్ని పూర్తిగా ఉపయోగించలేని సమస్యను కలిగి ఉన్నాయి మరియు యూనిట్ ప్రాంతానికి అద్దె వృధా అవుతుంది.

③పెద్ద నిల్వ ప్రాంతం మరియు అనేక నిర్వహణ కార్మికులు

గిడ్డంగి ప్రాంతం చాలా పెద్దది, మరియు ఆపరేషన్ సమయంలో నడుస్తున్న దూరం చాలా పొడవుగా ఉంటుంది, ఫలితంగా ఒకే వ్యక్తి ఆపరేషన్ యొక్క తక్కువ సామర్థ్యం ఉంటుంది, తద్వారా ఎక్కువ మంది కార్మికులు భర్తీ చేయడం, పికింగ్ చేయడం, ఇన్వెంటరీ మరియు బదిలీ చేయడం వంటివి అవసరం.

④ తీయడం మరియు అన్లోడ్ చేయడంలో ఎక్కువ పనిభారం, దోషాలకు గురయ్యే అవకాశం ఉంది

మాన్యువల్ ఆపరేషన్ వేర్హౌస్లు ఎక్కువగా పిక్-అండ్-సీడ్ పద్ధతిని ఉపయోగిస్తాయి, ఫూల్ ప్రూఫ్ పద్ధతులు లేకపోవడం, మరియు తరచుగా కోడ్లు మిస్ చేయడం, తప్పు పెట్టెలను విసిరేయడం, ఎక్కువ లేదా తక్కువ పోస్టింగ్లు వంటి సమస్యలను ఎదుర్కొంటాయి, తర్వాత సమీక్ష మరియు ప్యాకేజింగ్ సమయంలో ఎక్కువ సిబ్బంది అవసరం.

⑤సమాచారానికి పెరుగుతున్న డిమాండ్

ఇంటర్నెట్ ఆఫ్ థింగ్స్ యుగం యొక్క ఆగమనంతో, అన్ని రంగాలలో ఉత్పత్తి ట్రేస్బిలిటీకి డిమాండ్ క్రమంగా పెరుగుతోంది మరియు ఆటో విడిభాగాలు దీనికి మినహాయింపు కాదు.ఇన్వెంటరీ సమాచారాన్ని నిర్వహించడానికి తెలివైన సమాచార పద్ధతులు అవసరం.

INFORM అనేక సంవత్సరాలుగా ఆటో విడిభాగాల పరిశ్రమలో నిమగ్నమై ఉంది మరియు ర్యాకింగ్ మరియు ఆటోమేటెడ్ హ్యాండ్లింగ్ పరికరాల రంగాలలో గొప్ప అనుభవాన్ని కలిగి ఉంది;కేవలం తయారీ పరిశ్రమలోనే దాదాపు 100 సిస్టమ్ ఇంటిగ్రేషన్ కేసులు ఉన్నాయి;ప్రాజెక్ట్ అమలు హార్డ్వేర్ మరియు సాఫ్ట్వేర్ రెండింటినీ కలిగి ఉంటుంది మరియు టర్న్కీ ప్రాజెక్ట్లను అందించగలదు మరియు నిర్వహణను ఆదా చేస్తుంది.మరోవైపు, INFORM, లిస్టెడ్ కంపెనీగా, స్థిరమైన కార్యకలాపాలను కలిగి ఉంది.ఇది ప్రాజెక్ట్ అమలు మరియు తదుపరి నిర్వహణ సేవల సమయంలో అన్ని రకాల ప్రమాద నియంత్రణకు తగిన రక్షణను కలిగి ఉంది.అందువల్ల, ఈ ప్రాజెక్ట్ను నిర్మించడానికి కంపెనీ INFORMతో సహకరించాలని ఎంచుకుంది.

ప్రాజెక్ట్ కష్టాలు మరియు ప్రధాన ముఖ్యాంశాలు

ఈ ప్రాజెక్ట్ రూపకల్పన ప్రక్రియలో, అనేక సాంకేతిక ఇబ్బందులు అధిగమించబడ్డాయి:

◇సైట్లో చాలా SKUలు ఉన్నాయి, కాబట్టి టర్నోవర్ బాక్స్ సెపరేషన్ స్కీమ్ను రూపొందించిన సమాచారం అందించండి.టర్నోవర్ బాక్స్ను 2/3/4 గ్రిడ్లుగా విభజించవచ్చు మరియు ఒకే టర్నోవర్ బాక్స్లో బహుళ పదార్థాలను ఉంచవచ్చు.ఇన్ఫర్మేషన్ ప్రాసెసింగ్లో, టర్నోవర్ బాక్స్లోని ప్రతి గ్రిడ్ యొక్క ఖచ్చితమైన పొజిషనింగ్ పికింగ్ సమయంలో టర్నోవర్ బాక్స్ యొక్క దిశ మారదని నిర్ధారించడానికి నిర్వహించబడుతుంది, ఇది పికింగ్ గైడెన్స్ సిస్టమ్లో వ్యత్యాసాలకు దారి తీస్తుంది.

◇పదార్థాల మిక్సింగ్ కారణంగా, ఇది ఆపరేటర్కు వస్తువులను నిర్ణయించే సమయాన్ని పెంచుతుంది మరియు తీర్పు యొక్క లోపం రేటు పెరుగుతుంది.పని సామర్థ్యాన్ని మెరుగుపరచడానికి మరియు లోపాలను తగ్గించడానికి ఆపరేటర్లను వెంటనే గుర్తు చేయడానికి INFORM వస్తువుల నుండి వ్యక్తిని పికింగ్ స్టేషన్లో లైట్ పికింగ్ సిస్టమ్ను ఉపయోగించింది.

◇వ్యాపార పరిమాణం పెరుగుదలతో, గిడ్డంగి ప్రవేశం మరియు నిష్క్రమణ యొక్క సామర్థ్యం సరళంగా మెరుగుపరచబడుతుంది మరియు పరివర్తన సాఫీగా ఉంటుంది.సమస్యను పరిష్కరించడానికి INFORM నాలుగు-మార్గం బహుళ షటిల్ పరిష్కారాన్ని స్వీకరించింది.ప్రారంభంలో, ప్రతి పొర ఒక షటిల్ కారుతో అమర్చబడి ఉంటుంది.తరువాత, ఇది ఏ సమయంలోనైనా షటిల్ కారు సంఖ్యను పెంచడానికి, అదే స్థాయిలో బహుళ కార్యకలాపాలను సాధించడానికి మద్దతు ఇస్తుంది, కాబట్టి సామర్థ్యం మెరుగుపడుతుంది.

ఇబ్బందులను అధిగమించడానికి నిరంతర ప్రయత్నాల ద్వారా, ప్రాజెక్ట్ విజయవంతంగా అమలు చేయబడింది, అమలు ప్రక్రియలో అనేక ప్రకాశవంతమైన మచ్చలను చూపుతుంది:

1. పెద్ద మరియు చిన్న లూప్ కన్వేయింగ్ లైన్ సిస్టమ్ రూపకల్పన

పథకంలో, మూడు పికింగ్ స్టేషన్లు వరుసగా మూడు ఎలివేటర్లను ఎదుర్కొంటాయి.అందువల్ల, సాధారణ పికింగ్ ఆపరేషన్లో, ప్రతి పికింగ్ స్టేషన్కు అవసరమైన టర్నోవర్ బాక్స్ నేరుగా సంబంధిత ఎలివేటర్లో మరియు వెలుపల ఉంటుంది.మార్గం చిన్నది మరియు సామర్థ్యం ఎక్కువగా ఉంటుంది, ఇది కన్వేయర్ లైన్ యొక్క చిన్న లూప్ మార్గం.పూర్తి పెట్టె నిల్వ వంటి ఇతర లింక్లలో, పికింగ్, ఇన్వెంటరీ మరియు ఇతర ప్రక్రియ సమయంలో, టర్నోవర్ బాక్స్ మూడు చిన్న లూప్ల ద్వారా నడిచే క్షితిజ సమాంతర కన్వేయింగ్ లూప్ గుండా వెళ్లాలి.ఇది పెద్ద లూప్, ప్రతి నోడ్ను కలిపే బృహద్ధమని.

2. మల్టీఫంక్షనల్ పికింగ్ స్టేషన్ డిజైన్

పికింగ్ స్టేషన్లో మెటీరియల్ టర్నోవర్ బాక్స్లు మరియు ఆర్డర్ టర్నోవర్ బాక్స్ల కోసం బహుళ తాత్కాలిక నిల్వ స్థానాలు ఉన్నాయి.ఒక టర్నోవర్ బాక్స్ను ఎంచుకోవడం పూర్తయిన తర్వాత, టర్నోవర్ బాక్స్ను భర్తీ చేసే ప్రక్రియలో, ఆపరేటర్ ఇతర టర్నోవర్ బాక్స్ను ఎంచుకోవచ్చు, ఇది వేచి ఉండే సమయాన్ని కలిగించదు మరియు సామర్థ్యాన్ని నిర్ధారిస్తుంది.

పికింగ్ స్టేషన్లో హ్యూమన్-కంప్యూటర్ ఇంటరాక్షన్ స్క్రీన్, లైట్ పికింగ్ సిస్టమ్ మరియు బటన్ లైట్ కన్ఫర్మేషన్ సిస్టమ్ ఉన్నాయి, ఇది మూర్ఖులను నిరోధించేటప్పుడు సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

పికింగ్ ఫంక్షన్తో పాటు, వేవ్ ఆర్డర్లను నిర్వహించేటప్పుడు ఆపరేటర్లు వ్యక్తిగత పదార్థాలను కూడా ఇన్వెంటరీ చేయగలరని నిర్ధారించడానికి పికింగ్ స్టేషన్ ఇన్వెంటరీ ఫంక్షన్ను కూడా కలిగి ఉంటుంది.

3. పరిణతి చెందిన సాఫ్ట్వేర్ సిస్టమ్ ద్వారా ఎస్కార్ట్ చేయబడింది

ఈ ప్రాజెక్ట్లోని ఆటో భాగాలకు లీన్ మేనేజ్మెంట్ అవసరం మరియు పరికరాలు తెలివిగా షెడ్యూల్ చేయబడాలి.అందువల్ల, ఈ ప్రాజెక్ట్లోని WMS సిస్టమ్ మరియు WCS వ్యవస్థ వాస్తవ అవసరాలను తీర్చడానికి ప్రామాణిక ప్రక్రియల ఆధారంగా అభివృద్ధి చేయబడ్డాయి.

WMS ప్రధానంగా సంప్రదాయ జాబితా నిర్వహణ, ఇన్వెంటరీ ప్రశ్న, ఉత్పత్తి ట్రేసబిలిటీ మరియు జాబితా హెచ్చరిక వంటి విధులను అందిస్తుంది.అదే సమయంలో, ఇది నేరుగా ERP నుండి ఆర్డర్ సమాచారాన్ని సకాలంలో దిగుమతి చేయగలదు, తరంగాలను విలీనం చేసిన తర్వాత స్వయంచాలకంగా ఆర్డర్లను ఉంచడం ప్రారంభించవచ్చు మరియు ఆర్డర్ల అమలు ప్రక్రియను ట్రాక్ చేయవచ్చు, అమలు ఫలితాలను ఫీడ్ బ్యాక్ చేయవచ్చు, జాబితా సమాచారాన్ని నవీకరించవచ్చు మరియు కార్యాచరణ డేటాను సేకరించవచ్చు.

సిస్టమ్ WCS సిస్టమ్తో అమర్చబడి ఉంది, ఇది WMS సిస్టమ్ నుండి జాబ్ టాస్క్లను విచ్ఛిన్నం చేస్తుంది, వివిధ హార్డ్వేర్ పరికరాల అమలును షెడ్యూల్ చేస్తుంది మరియు నిర్వహిస్తుంది.కోర్ లాజిక్లో ఇవి ఉన్నాయి: ఒకే లేయర్పై బహుళ నాలుగు-మార్గం బహుళ షటిల్ల పంపే తర్కం, లోపల మరియు వెలుపల ఉన్న ఎలివేటర్లు, షటిల్ కార్ల లేయర్ మార్పు, టర్నోవర్ బాక్స్ క్రాస్-పికింగ్ స్టేషన్ షెడ్యూలింగ్ మొదలైనవి.

4. కస్టమర్లు కార్యాచరణ సమాచారం మరియు కీలక హెచ్చరికలను సకాలంలో అర్థం చేసుకోవడంలో సహాయపడేందుకు రియల్ టైమ్ మానిటరింగ్ సిస్టమ్ను కాన్ఫిగర్ చేయండి

సైట్లో, ప్రతి ఎక్విప్మెంట్ యొక్క ఆపరేటింగ్ సామర్థ్యాన్ని నిజ సమయంలో ప్రదర్శించడానికి పెద్ద టచ్-సెన్సిటివ్ మానిటరింగ్ స్క్రీన్ కాన్ఫిగర్ చేయబడింది మరియు ఆర్డర్ టాస్క్ ఎగ్జిక్యూషన్ యొక్క సంబంధిత పారామీటర్లు, ఆన్-సైట్ మేనేజర్లు, లీడర్లు మరియు సందర్శకులు ఆన్-సైట్ ఆపరేషన్ను అర్థం చేసుకోగలరు. ఒక చూపులో స్థితి.

అదే సమయంలో, పెద్ద పర్యవేక్షణ స్క్రీన్ నిజ సమయంలో ముఖ్యమైన అలారం సమాచారాన్ని ప్రదర్శిస్తుంది మరియు ఆపరేషన్ సామర్థ్యాన్ని నిర్ధారించడానికి సౌండ్ మరియు లైట్ ద్వారా సమయానికి అలారాలను నిర్వహించడానికి ఆపరేషన్ మరియు నిర్వహణ సిబ్బందికి గుర్తు చేస్తుంది.

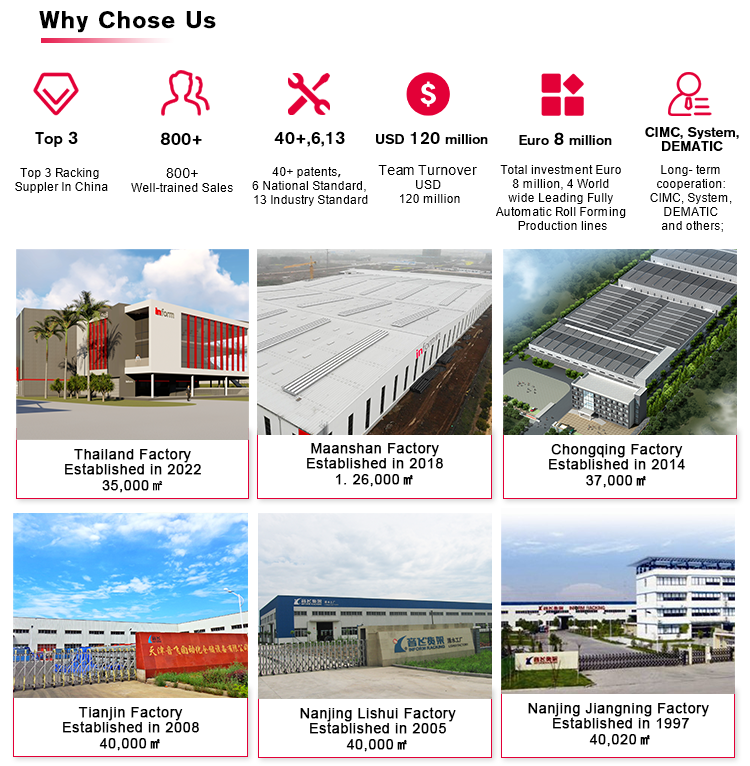

మమ్మల్ని ఎందుకు ఎంచుకున్నావు

టాప్ 3చైనాలో ర్యాకింగ్ సప్లర్

దిఒకే ఒక్కటిA-షేర్ లిస్టెడ్ ర్యాకింగ్ తయారీదారు

1. నాన్జింగ్ ఇన్ఫార్మ్ స్టోరేజ్ ఎక్విప్మెంట్ గ్రూప్, పబ్లిక్ లిస్టెడ్ స్టేట్ కంట్రోల్డ్ ఎంటర్ప్రైజ్గా, లాజిస్టిక్ స్టోరేజ్ సొల్యూషన్ ఫీల్డ్లో ప్రత్యేకత కలిగి ఉంది1997 నుండి(26ఎన్నో సంవత్సరాల అనుభవం).

2. కోర్ బస్iనెస్: ర్యాకింగ్

వ్యూహాత్మక వ్యాపారం: ఆటోమేటిక్ సిస్టమ్ ఇంటిగ్రేషన్

పెరుగుతున్న బస్సుiనెస్: వేర్హౌస్ ఆపరేషన్ సర్వీస్

3. స్వంతం గురించి తెలియజేయండి6కర్మాగారాలు, పైగా1000ఉద్యోగులు.తెలియజేయండిజాబితా చేయబడిన A-షేర్ జూన్ 11, 2015న, స్టాక్ కోడ్:603066, అవుతుందిమొదటి లిస్టెడ్ కంపెనీ చైనా లో's గిడ్డంగుల పరిశ్రమ.