Fyrvägs Multi Shuttle System

Introduktion

Smart logistik är en integrerad scenarieapplikation av automatiserad och intelligent teknik, som ger alla länkar kraft, realiserar en avsevärd ökning av lagringsutrymmeskapaciteten och snabbt och exakt implementerar lagring av delar, leverans, sortering, informationsbearbetning och andra operationer.Genom analys av övervakningsdata kan vi noggrant förstå verksamhetens smärtpunkter, fortsätta att optimera verksamhetens kapacitet, minska kostnaderna och öka effektiviteten.Tillämpningen av teknik och big data-analys baserad på smart logistik kommer att bli huvudriktningen för utvecklingen av reservdelslogistik, som en viktig indikator för att mäta nivån på företagets logistikdrift och ledning.

Systemfördelar

1. Hjälp företag att spara kostnader avsevärt

Tillämpningen av fyrvägs multi-shuttle-system utnyttjar höjden på lagret fullt ut för att realisera den intensiva lagringen av material och förbättra effektiviteten;den automatiserade intensiva lagringen och det främre transportsystemet minskar arbetskostnaden, minskar arbetsintensiteten och förbättrar effektiviteten.

2. Säker drift

Ergonomiska orderplockstationer kan förbättra förarens prestanda och minska felfrekvensen.

3. Ökad bearbetningskapacitet

Lagerhanteringskapaciteten är 2-3 gånger högre än traditionella automatiserade lager.

4. Förbättringar av informationskonstruktion

Förverkliga hela processhanteringen av material i och utanför lagring genom metoder för informationshantering.Samtidigt har den relaterad fråge- och rapporthantering för att tillhandahålla datastöd för lagerhantering.

5. Flexibel, modulär och utbyggbar

Enligt affärsbehov kan fler skyttlar läggas till på ett flexibelt sätt för att förbättra effektiviteten.

Tillämplig industri: kylkedjelagring (-25 grader), fryslager, e-handel, DC-center, mat och dryck, kemi, läkemedelsindustri, fordonsindustri, litiumbatteri Etc.

Kundcase

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO., LTD förser ett välkänt bilföretag med en lättexpanderbar fyrvägs multi-shuttle-systemlösning av lådtyp, för att hjälpa företaget att optimera det automatiserade lagringssystemet för att uppnå högt utrymmesutnyttjande , snabb lastlagring och exakta krav på inkommande och utgående kontroll för att säkerställa att beställningen svarar i tid, förbättra företagets effektivitet och effektivt spara arbetskraft och driftskostnader.

Det välkända bilföretaget som INFORM har samarbetat med denna gång är en aktiv utövare av smart logistik inom bildelarindustrin.Företaget ansvarar huvudsakligen för driften av eftermarknadens reservdelscentrallager.Tidigare användes flerskiktsmezzanin och pallställ för lagring.Med fler och fler kategorier av reservdelar finns det fortfarande många problem inom lagerhållning, plockning och utgående process, som måste lösas genom intelligenta logistiklagerlösningar.Efter många överväganden kan den box-typ fyrvägs multi shuttle-lösning som tillhandahålls av INFORM bättre möta nuvarande affärsbehov, anpassa sig till företagets utveckling och efterföljande verksamhetsförlängningar, och hjälpa det att säkerställa aktualiteten för ordersvar, förbättra effektiviteten av företag, och effektivt spara efterfrågan på arbetskraft och driftskostnader, och uppnå betydande resultat.

Projektöversikt och huvudprocess

Detta projekt täcker en yta på cirka 2 000 kvadratmeter och har byggt ett automatiserat tätt lager med en höjd på nästan 10 meter.Det finns nästan 20 000 lastutrymmen.Omsättningslådan kan delas upp i två, tre och fyra fack och kan lagra nästan 70 000 SKU:er.Detta projekt är utrustat med 15 fyrvägs-multiskyttlar av lådtyp, 3 hissar, 1 uppsättning rackändtransportband och fronttransportmodul och 3 uppsättningar gods-till-person-plockstationer.

Systemet är konfigurerat med WMS-mjukvara för att ansluta till företagets ERP-system och konfigureras med WCS-mjukvara, som ansvarar för nedbrytning, distribution och schemaläggning av utrustning för jobbuppgifter.

WMS-programvara WCS-mjukvara

Produkter inkommande och utgående processer är som följer:

1. Inkommande

◇WMS-systemet hanterar bindningen av streckkoden för omsättningslådan och material, vilket lägger grunden för lagerhantering;

◇ Slutför onlinearbetet med omsättningsbox manuellt.Omsättningsbox kommer in i transportsystemet efter att ha skannat koden och superhöjddetektering utan onormalt;

◇ Omsättningslåda som kommer in i transportsystemet, enligt systemdistributionslogiken, kommer att överföras till den avsedda positionen med hiss och fyrvägs multiskyttel.

◇WMS uppdaterar inventeringsinformationen efter att ha mottagit instruktionen att slutföra leveransen av fyrvägs multiskyttel, och lagerarbetet är slutfört.

2. Förvaring

Materialet som behöver lagras klassificeras i de tre kategorierna ABC baserat på den tidigare big data-bedömningen, och systemets lastplatsplanering är också på motsvarande sätt utformad utifrån ABC.Lastutrymmet på varje våning som vetter direkt mot hissunderbanan definieras som materiallagringsområde av typ A, det omgivande området är materiallagringsområde av typ B och de andra områdena är materiallagerutrymme av typ C.

I materialförvaringsutrymmen av typ A, eftersom den vetter direkt mot hissen, behöver skyttelvagnen inte byta till huvudfilläge vid plockning och placering av denna typ av omsättningslådor, vilket sparar tid för acceleration, retardation och växling mellan sub- och huvudbanan, så effektiviteten är högre.

3. Plockning

◇ Systemet genererar automatiskt plockvågor efter att ha tagit emot ERP-ordern, beräknar det nödvändiga materialet och genererar utgående uppgift för materialomsättningslådan enligt lagringsenheten där materialet finns;

◇ Omsättningslådan överförs till plockstationen efter att ha passerat genom fyrvägsmultiskytteln, hissen och transportlinjen;

◇ En plockstation har flera omsättningslådor för att fungera i tur och ordning, så operatörerna behöver inte vänta på omsättningslådan;

◇WMS mjukvaruskärm på klientsidan är utrustad för att uppmana lastrumsinformation, materialinformation etc. Samtidigt lyser ljuset på toppen av plockstationen in i varufacket som ska plockas, för att påminna operatören, och därmed förbättra plockningseffektiviteten;

◇ Utrustad med flera beställningslådor med knappljus på motsvarande positioner för att påminna operatören om att lägga material i de upplysta beställningslådorna för att uppnå idiotsäker och minska fel.

4. Utgående

Efter att en orderlåda har plockats överför systemet den automatiskt till lagertransportlinjen.Efter att ha skannat omsättningslådans streckkod med PDA, skriver systemet automatiskt ut packlistan och beställningsinformation för att ge underlag för efterföljande insamling, konsolidering och granskning.Efter att de små beställningsmaterialen har slagits samman med andra stora beställningsmaterial, kommer de att skickas till kunden i tid.

För 3PL-företag av bildelar finns det vanliga smärtpunkter vid lagring, lagring, påfyllning och plockning och borttagning av delar.Samtidigt som det minskar driftseffektiviteten och ökar företagskostnaderna, medför det också fler svårigheter för tillverkarnas lagringshantering:

①SKU fortsätter att öka, det är svårt att planera och hantera varor

Konventionella reservdelslager är mestadels uppdelade i palllager som huvudsakligen lagrar stora delar, och lätta hyllor eller multitier mezzanine som huvudsakligen lagrar små delar.För lagring av små föremål, eftersom antalet SKU:er ökar dag för dag, kan longtail-SKU:erna inte tas bort från hyllorna, och arbetsbördan med att planera och optimera hanteringen av lastplatser är relativt stor.

②Låg utnyttjandegrad av lagerkapacitet

För standardlagret finns ett fritt utrymme på mer än 9 meter.Förutom 3-vånings mezzanin, har andra lätta hyllor problemet att det övre utrymmet inte kan utnyttjas fullt ut och hyran per ytenhet är bortkastad.

③ Stort lagerutrymme och många hanteringsarbetare

Lagerområdet är för stort och körsträckan är för lång under drift, vilket resulterar i låg effektivitet för enmansdrift, så att fler arbetare som påfyllning, plockning, inventering och växling krävs.

④Stor arbetsbelastning av plockning och lossning, felbenägen

Manuella lager använder oftast plocka-och-så-metoden, brist på idiotsäkra metoder, och stöter ofta på problem som saknade koder, kasta fel lådor, mer eller mindre inlägg, som kräver mer arbetskraft vid senare granskning och paketering.

⑤Ökande efterfrågan på information

Med tillkomsten av Internet of Things-eran ökar efterfrågan på produktspårbarhet gradvis inom alla samhällsskikt, och bildelar är inget undantag.Smartare informationsmetoder behövs för att hantera lagerinformation.

INFORM har varit djupt involverad i bildelsindustrin i många år och har rik erfarenhet inom områdena ställ och automatiserad hanteringsutrustning;det finns nästan 100 systemintegrationsfall bara inom tillverkningsindustrin;Projektimplementeringen har både hårdvara och mjukvara och kan tillhandahålla nyckelfärdiga projekt och spara hantering.Däremot har INFORM som börsnoterat bolag en stabil verksamhet.Den har tillräckligt skydd för alla typer av riskkontroll under projektgenomförande och uppföljande underhållstjänster.Därför valde företaget att samarbeta med INFORM för att bygga detta projekt.

Projektsvårigheter och höjdpunkter

I designprocessen för detta projekt övervanns många tekniska svårigheter:

◇Det finns många SKU:er på plats, så INFORM har utformat ett separationssystem för omsättningslådor.Omsättningslådan kan delas upp i 2/3/4 rutnät, och flera material kan placeras i samma omsättningslåda.I informationsbehandlingen görs en noggrann positionering av varje rutnät i omsättningslådan för att säkerställa att riktningen på omsättningslådan inte ändras under plockningen, vilket kommer att leda till avvikelser i plockstyrningssystemet.

◇ På grund av blandningen av material kommer det att öka tiden för operatören att bestämma varorna, och felfrekvensen för bedömning kommer att öka.INFORM använde lättplockningssystemet på plockstationen för varor till person för att snabbt påminna operatörerna om att förbättra arbetseffektiviteten och minska antalet fel.

◇ Med ökningen av affärsvolymen kan effektiviteten av lagerinträde och utträde flexibelt förbättras, och övergången kommer att gå smidigt.INFORM antog fyrvägs multi-shuttle-lösning för att lösa problemet.Inledningsvis är varje lager utrustad med en skyttelbil.Senare stöder det att öka antalet skyttelbilar när som helst, för att uppnå flera operationer på samma nivå, så effektiviteten kommer att förbättras.

Genom kontinuerliga ansträngningar för att övervinna svårigheter, genomfördes projektet framgångsrikt och visade många ljuspunkter under implementeringsprocessen:

1. Design av stora och små slingsystem

I schemat står tre plockstationer mot tre hissar.Därför, i den normala plockningsoperationen, är omsättningslådan som krävs av varje plockstation direkt in och ut ur motsvarande hiss.Banan är kort och effektiviteten hög, detta är den lilla slingbanan för transportbandet.I andra länkar som förvaring av fulla lådor, under plockning, inventering och annan process, måste omsättningslådan passera genom en horisontell transportslinga, som går genom tre små slingor.Detta är den stora slingan, aortan som förbinder varje nod.

2. Multifunktionell plockstationsdesign

Plockstationen är utrustad med flera tillfälliga förvaringsplatser för materialomsättningslådor och orderomsättningslådor.Efter att ha avslutat plockningen av en omsättningslåda, i processen att byta ut omsättningslådan, kan operatören välja en annan omsättningslåda, vilket inte kommer att orsaka väntetid och säkerställa effektivitet.

Plockstationen är utrustad med en interaktionsskärm mellan människa och dator, ett ljusplocksystem och ett bekräftelsesystem för knappljus, vilket förbättrar effektiviteten samtidigt som det förhindrar idioter.

Utöver plockfunktion har plockstationen även en inventeringsfunktion för att säkerställa att operatörer även kan inventera enskilda material vid utförande av vågorder.

3. Eskorteras av moget mjukvarusystem

Bildelarna i det här projektet behöver lean management, och utrustningen måste schemaläggas intelligent.Därför utvecklas WMS-system och WCS-system i detta projekt utifrån standardprocesser för att möta de faktiska behoven.

WMS tillhandahåller huvudsakligen funktioner som konventionell lagerhantering, lagerförfrågan, produktspårbarhet och lagervarning.Samtidigt kan den direkt importera orderinformation från ERP i tid, automatiskt börja lägga order efter sammanslagna vågor och spåra utförandeprocessen av order, återkoppla exekveringsresultat, uppdatera lagerinformation och ackumulera driftsdata.

Systemet är utrustat med WCS-system, som bryter ner jobbuppgifterna från WMS-systemet, schemalägger och hanterar exekveringen av olika hårdvaruenheter.Kärnlogiken inkluderar: sändningslogiken för flera fyrvägs multi-skyttlar på samma lager, hissarna in och ut, byte av skyttelvagnars lager, schemaläggning av omsättningslådor för kryssplockningsstationer, etc.

4. Konfigurera ett övervakningssystem i realtid för att hjälpa kunder att förstå driftsinformation och nyckelvarningar i tid

På plats är en stor beröringskänslig övervakningsskärm konfigurerad för att visa driftseffektiviteten för varje utrustning i realtid och de relaterade parametrarna för utförande av orderuppdrag, så att chefer, ledare och besökare på plats kan förstå driften på plats status på ett ögonblick.

Samtidigt kan den stora övervakningsskärmen visa viktig larminformation i realtid och påminna drift- och underhållspersonal att hantera larm i tid genom ljud och ljus för att säkerställa drifteffektivitet.

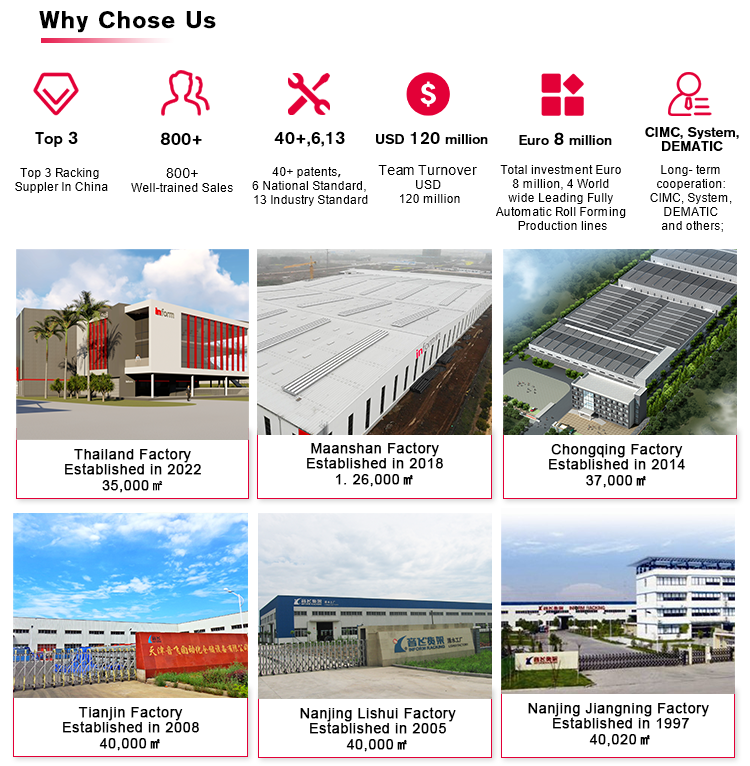

varför välja oss

Topp 3Racking Suppler I Kina

DeBara enTillverkare av A-aktielista

1. NanJing Inform Storage Equipment Group, som ett börsnoterat statligt kontrollerat företag, specialiserat på logistiska lagringslösningarsedan 1997 (26År av erfarenhet).

2. Kärnbussiness: Inredning

Strategisk verksamhet: Automatisk systemintegration

Växande bussiness: Warehouse Operation Service

3. Informera äger6fabriker, med över1000anställda.Underrättanoterad A-aktie den 11 juni 2015, lagerkod:603066, blirförsta börsnoterade bolaget i Kina's lagerbransch.