Com o rápido desenvolvimento da indústria de alimentos e bebidas e as crescentes demandas por segurança e qualidade alimentar dos consumidores, as cozinhas centrais se tornaram um vínculo essencial nas compras, processamento e distribuição centralizadas, com seu significado ficando cada vez mais proeminente.

Aproveitando sua experiência em automação logística e gerenciamento de armazém,Informar o armazenamentofoi responsável pelo design, instalação, comissionamento, embalagem de mercadorias e transporte do projeto, bem como pela compilação de manuais de operação e manutenção.

O equipamento automatizado neste projeto é dividido principalmente em três partes: o sistema de empilhamento automatizado no armazém A, o sistema de transporte de quatro vias no armazém B e o sistema AGV empilhável no armazém A.

OSistema de empilhamento automatizadoNo Warehouse A, está equipado com um empilhador de trilho reto único e um empilhador de trilho reto duplo, totalizando 1.535 posições de armazenamento. O sistema consiste em um sistema automatizado de armazenamento e recuperação (AS/Rs) e um armazém de vários níveis. As empilhadeiras AGV são usadas no primeiro andar do armazém A para operações de transporte de entrada.

Para garantir a segurança dos empilhadores, operadores e mercadorias, o armazenamento informou os empilhadores com vários recursos de segurança: proteção contra desaceleração forçada, proteção de parada de terminal, proteção limite para viagens horizontais, desaceleração forçada para levantamento, proteção contra limites de desvio de deslocamento, proteção contra desvios de desvio de paletes, detecção real e virtual, posição, extensão do limite de limpeza do torque.

OSistema de transporte de quatro viasNo Warehouse B, é um sistema de armazenamento a frio equipado com 13 ônibus de quatro vias, 5 elevadores e um total de 4.340 posições de armazenamento. Estruturalmente, consiste em um AS/RS e um armazém de vários níveis que se abre do primeiro ao quarto andar. Funcionalmente, ele é dividido na área de operação do armazém frontal e na área de armazenamento a frio traseiro. A área de operação do armazém frontal é usada para receber e despachar mercadorias, a colheita de “mercadorias para pessoa” e operações de classificação de caixas com temperaturas entre 0-4 ° C.

A área de operação do armazém frontal no primeiro andar é para receber e despachar mercadorias com temperaturas mantidas a 0-4 ° C. O segundo andar é para a colheita e a classificação de caixas de “mercadorias para pessoa”, também a 0-4 ° C. O terceiro e o quarto andares são reservados para operações de temperatura ambiente. A área de armazenamento a frio traseiro possui três salas frias: o primeiro e o terceiro salas frias são armazenamento no congelador, com temperaturas que variam de -25 a -18 ° C, enquanto a segunda sala fria serve como um espaço de refrigeração/congelamento combinado com temperaturas que variam de -25 a 10 ° C.

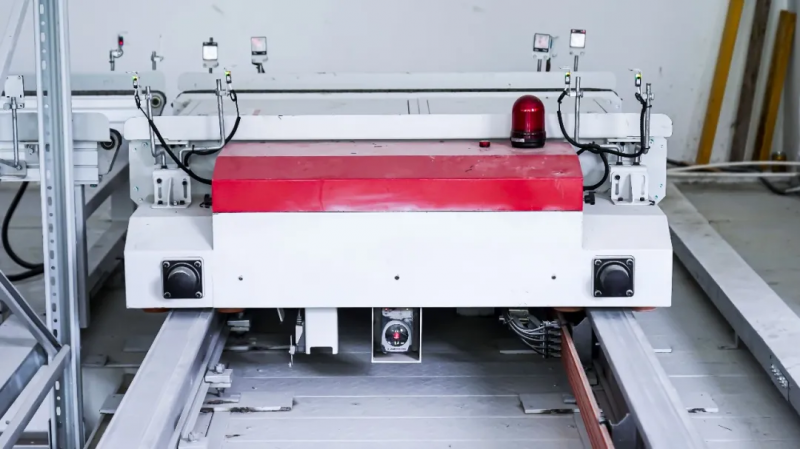

OTransporte de paletes de quatro viasé um dispositivo inteligente projetado para transportar produtos paletizados. Ele pode mover -se longitudinalmente e lateralmente, permitindo que ele atinja qualquer posição no armazém. O movimento horizontal e a recuperação de mercadorias dentro dos prateleiras são tratados por um único ônibus de quatro vias. Ao usar um elevador para trocar de piso, o nível de automação do sistema é bastante aprimorado, tornando -o a última geração de equipamentos de manuseio inteligentes parasoluções de armazenamento de paletes de alta densidade.

O transportador vertical é uma peça crucial de equipamento para movimento vertical no sistema de transporte de quatro vias. É usado principalmente para armazenar e recuperar mercadorias em diferentes pisos e para as operações de mudança de piso de quatro vias.

O RGV (veículo guiado por trilho) opera em um sistema de quatro rodas de trilho duplo, com navegação guiada a laser para posicionamento. É geralmente usado para transferir mercadorias entre as linhas de transportadoras. O sistema de controle depende do posicionamento do laser para gerenciamento preciso de localização do ônibus espacial. Seu design modular permite que ele se adapte a várias necessidades. A estrutura de suporte dos transportadores usa vigas estruturais especializadas, tornando a instalação mais flexível e conveniente.

Como parte essencial de nossa estratégia inteligente de logística da cadeia de frio, o projeto central da cozinha visa criar um moderno centro de processamento de alimentos que integra o processamento de produtos agrícolas, o armazenamento da cadeia de frio e a distribuição inteligente.

Desde o início do projeto, recebeu atenção e apoio generalizados do governo local e de vários setores da sociedade. Atingimos com sucesso a gestão inteligente de ponta a ponta, da compra de matérias-primas a despacho acabado de produtos, garantindo segurança e frescura alimentar. O projeto contribuiu significativamente para o desenvolvimento econômico local e apoiou os esforços de revitalização rural.

Informarpermanece comprometido com sua filosofia de desenvolvimento de “centrado no cliente e orientado por valor”, aprofundando seu foco na logística da cadeia fria e no processamento de alimentos. Continuaremos a impulsionar a inovação tecnológica e as atualizações de produtos. Usando o projeto central da cozinha como um novo ponto de partida, pretendemos expandir ainda mais a presença do mercado e fortalecer a cooperação com empresas a montante e a jusante na cadeia de suprimentos, construindo em conjunto um sistema de logística de cadeia de frio inteligente, eficiente e verde!

Tempo de postagem: set-06-2024