Vierweg multi-shuttlesysteem

Invoering

Slimme logistiek is een geïntegreerde scenariotoepassing van geautomatiseerde en intelligente technologie, die alle schakels versterkt, een aanzienlijke toename van de opslagruimte realiseert en snel en nauwkeurig onderdelenopslag, levering, sortering, informatieverwerking en andere bewerkingen uitvoert.Door de analyse van monitoringgegevens kunnen we de pijnpunten van het bedrijf nauwkeurig begrijpen, de bedrijfsmogelijkheden blijven optimaliseren, kosten verlagen en de efficiëntie verhogen.De toepassing van technologie en big data-analyse op basis van slimme logistiek zal de hoofdrichting worden van de ontwikkeling van onderdelenlogistiek, als een belangrijke indicator voor het meten van het niveau van bedrijfsvoering en beheer van bedrijfslogistiek.

Systeem voordelen

1. Help bedrijven aanzienlijk kosten te besparen

De toepassing van een multi-shuttlesysteem met vier richtingen maakt volledig gebruik van de hoogte van het magazijn om de intensieve opslag van materialen te realiseren en de efficiëntie te verbeteren;de geautomatiseerde intensieve opslag en het transportsysteem aan de voorkant verlagen de arbeidskosten, verminderen de arbeidsintensiteit en verbeteren de efficiëntie.

2. Veilige bediening

Ergonomische orderverzamelstations kunnen de prestaties van de operator verbeteren en het aantal fouten verminderen.

3. Verhoogde verwerkingscapaciteit

De verwerkingscapaciteit van het magazijn is 2-3 keer die van een traditioneel geautomatiseerd magazijn.

4. Verbeteringen op het gebied van informatieconstructie

Realiseer het hele procesbeheer van materialen in en uit opslag door middel van informatiebeheermethoden.Tegelijkertijd heeft het gerelateerd query- en rapportbeheer om gegevensondersteuning te bieden voor magazijnbeheer.

5. Flexibel, modulair en uitbreidbaar

Afhankelijk van de zakelijke behoeften kunnen flexibel meer shuttles worden toegevoegd om de efficiëntie te verbeteren.

Toepasselijke industrie: koudeketenopslag (-25 graden), diepvriesmagazijn, e-commerce, DC-centrum, voedsel en drank, chemische industrie, farmaceutische industrie, automobielindustrie, lithiumbatterij enz.

klant geval

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO., LTD biedt een bekend autobedrijf een eenvoudig uit te breiden box-type vierweg multi-shuttle-systeemoplossing, om het bedrijf te helpen het geautomatiseerde opslagsysteem te optimaliseren om een hoog ruimtegebruik te bereiken , snelle vrachtopslag en nauwkeurige inkomende en uitgaande controlevereisten om de tijdigheid van de orderreactie te waarborgen, de efficiëntie van de onderneming te verbeteren en effectief te besparen op mankracht en bedrijfskosten.

Het bekende autobedrijf waar INFORM deze keer mee samenwerkt, is een actieve beoefenaar van slimme logistiek in de auto-onderdelenindustrie.Het bedrijf is voornamelijk verantwoordelijk voor de werking van het centrale magazijn voor reserveonderdelen voor de aftersales.Voorheen werden mezzanine- en palletstellingen met meerdere niveaus gebruikt voor opslag.Met steeds meer categorieën reserveonderdelen zijn er nog steeds veel problemen in het magazijn, het picken en het uitgaande proces, die moeten worden opgelost door middel van intelligente logistieke magazijnoplossingen.Na vele overwegingen kan de vierweg multi-shuttle-oplossing van het box-type van INFORM beter voldoen aan de huidige zakelijke behoeften, zich aanpassen aan de ontwikkeling van het bedrijf en daaropvolgende bedrijfsuitbreidingen, en helpen om de tijdigheid van de orderrespons te waarborgen, de efficiëntie van de onderneming, en bespaar effectief de vraag naar mankracht en bedrijfskosten, en behaal significante resultaten.

Projectoverzicht en hoofdproces

Dit project heeft een oppervlakte van ongeveer 2.000 vierkante meter en heeft een geautomatiseerd dicht opslagmagazijn gebouwd met een hoogte van bijna 10 meter.Er zijn bijna 20.000 laadruimten.De omzetdoos is op te delen in twee, drie en vier compartimenten en biedt plaats aan bijna 70.000 SKU's.Dit project is uitgerust met 15 box-type vierweg multi-shuttles, 3 liften, 1 set transportbanden aan het einde van de stelling en transportmodule aan de voorzijde, en 3 sets pickstations voor goederen naar de persoon.

Het systeem is geconfigureerd met WMS-software om verbinding te maken met het ERP-systeem van de onderneming en te configureren met WCS-software, die verantwoordelijk is voor de decompositie, distributie en het beheer van de planning van taken.

WMS-software WCS-software

Het inkomende en uitgaande proces van producten is als volgt:

1. Inkomend

◇WMS-systeem beheert de binding van de streepjescode van omzetdoos en materiaal, waarmee de basis wordt gelegd voor voorraadbeheer;

◇ Voltooi het online werk van de omzetbox handmatig.Omzetbox komt het transportsysteem binnen na het scannen van de code en detectie van superhoogte zonder afwijkingen;

◇Omzetdoos die het transportsysteem binnenkomt, volgens de logica van de systeemdistributie, wordt per lift en vierweg multi-shuttle naar de aangewezen positie overgebracht.

◇WMS werkt de inventarisinformatie bij na ontvangst van de instructie om de levering van vierweg multi-shuttle te voltooien en het magazijnwerk is voltooid.

2. Opslag

De materialen die moeten worden opgeslagen, worden geclassificeerd in de drie categorieën van ABC op basis van het eerdere oordeel over big data, en de planning van de systeemladinglocatie wordt dienovereenkomstig ontworpen op basis van ABC.De laadruimte van elke verdieping direct tegenover de subbaan van de lift wordt gedefinieerd als type A materiaalopslagruimte, het omliggende gebied is type B materiaalopslagruimte en de andere gebieden zijn type C materiaalopslagruimte.

In materiaalopslagruimte type A hoeft de shuttle-kooi, aangezien deze direct naar de lift is gericht, niet over te schakelen naar de hoofdbaanmodus bij het oppakken en plaatsen van dit type omzetbox, wat de tijd van accelereren, vertragen en schakelen tussen sub- en hoofdbaan, dus de efficiëntie is hoger.

3. Plukken

◇ Het systeem genereert automatisch pickgolven na ontvangst van de ERP-bestelling, berekent de benodigde materialen en genereert een uitgaande taak voor de materiaalomzet volgens de opslageenheid waar de materialen zich bevinden;

◇Omzetdoos wordt overgebracht naar het verzamelstation na het passeren van de vierweg multi-shuttle, lift en transportbandlijn;

◇Eén orderverzamelstation heeft meerdere omkeerboxen om beurtelings te bedienen, zodat operators niet hoeven te wachten op omzetboxen;

◇ WMS-software client-side display-scherm is uitgerust om de laadruimte-informatie, materiaalinformatie, enz. Te vragen. Tegelijkertijd schijnt het licht op de bovenkant van het pickstation in het te picken goederencompartiment om de operator eraan te herinneren verbetering van de plukefficiëntie;

◇ Uitgerust met meerdere bestelboxen met knoplampjes op overeenkomstige posities om de operator eraan te herinneren materialen in de verlichte bestelboxen te plaatsen om onfeilbaar te zijn en fouten te verminderen.

4. Uitgaand

Nadat een orderdoos is gepickt, brengt het systeem deze automatisch over naar de transportband in het magazijn.Na het scannen van de streepjescode van de omzetdoos met een PDA, drukt het systeem automatisch de paklijst en bestelinformatie af om een basis te bieden voor latere verzameling, consolidatie en beoordeling.Nadat de materialen voor kleine bestellingen zijn samengevoegd met andere materialen voor grote bestellingen, worden ze op tijd naar de klant verzonden.

Voor 3PL-bedrijven van auto-onderdelen zijn er gemeenschappelijke pijnpunten in de opslag, opslag, bevoorrading en picken en verwijderen van onderdelen.Hoewel het de operationele efficiëntie vermindert en de bedrijfskosten verhoogt, brengt het ook meer problemen met zich mee voor het opslagbeheer van fabrikanten:

①SKU blijft toenemen, het is moeilijk om goederen te plannen en te beheren

Conventionele auto-onderdelenmagazijnen zijn meestal onderverdeeld in palletmagazijnen die voornamelijk grote onderdelen opslaan, en lichte rekken of mezzanines met meerdere niveaus die voornamelijk kleine onderdelen opslaan.Voor de opslag van kleine artikelen, aangezien het aantal SKU's met de dag toeneemt, kunnen de long-tail SKU's niet uit de rekken worden gehaald en is de werklast van het plannen en optimaliseren van het beheer van vrachtlocaties relatief groot.

②Lage bezettingsgraad van magazijnopslagcapaciteit

Voor het standaardmagazijn is er een vrije ruimte van ruim 9 meter.Behalve een mezzanine met 3 niveaus en meerdere niveaus, hebben andere rekken voor licht gebruik het probleem dat de bovenste ruimte niet volledig kan worden benut en dat de huur per oppervlakte-eenheid wordt verspild.

③Grote opslagruimte en veel handling-medewerkers

Het magazijngebied is te groot en de loopafstand is te lang tijdens het gebruik, wat resulteert in een lage efficiëntie van de bediening door één persoon, zodat er meer werknemers nodig zijn, zoals aanvullen, picken, inventariseren en verschuiven.

④Large werklast van picken en lossen, foutgevoelig

Magazijnen met handmatige bediening gebruiken meestal de pick-and-seed-methode, gebrek aan onfeilbare methoden, en stuiten vaak op problemen zoals ontbrekende codes, het gooien van de verkeerde dozen, meer of minder boekingen, die meer mankracht vereisen tijdens latere beoordeling en verpakking.

⑤Toenemende vraag naar informatie

Met de komst van het Internet of Things-tijdperk neemt de vraag naar producttraceerbaarheid geleidelijk toe in alle lagen van de bevolking, en auto-onderdelen vormen daarop geen uitzondering.Er zijn slimmere informatiemethoden nodig om voorraadinformatie te beheren.

INFORM is al vele jaren nauw betrokken bij de auto-onderdelenindustrie en heeft een rijke ervaring op het gebied van rekken en geautomatiseerde handlingapparatuur;alleen al in de maakindustrie zijn er bijna 100 gevallen van systeemintegratie;de projectuitvoering heeft zowel hardware als software, en kan turnkey projecten opleveren en het beheer besparen.Aan de andere kant heeft INFORM als beursgenoteerde onderneming een stabiele bedrijfsvoering.Het heeft voldoende bescherming voor allerlei soorten risicobeheersing tijdens projectuitvoering en vervolgonderhoud.Daarom koos het bedrijf ervoor om samen te werken met INFORM om dit project te bouwen.

Projectmoeilijkheden en kernhoogtepunten

Tijdens het ontwerpproces van dit project zijn veel technische problemen overwonnen:

◇Er zijn veel SKU's op de locatie, daarom heeft INFORM een scheidingsschema voor omzetdozen ontworpen.Omzetbak kan worden opgedeeld in 2/3/4 roosters en er kunnen meerdere materialen in dezelfde omloopbak worden geplaatst.Bij de informatieverwerking wordt een nauwkeurige positionering van elk rooster in de omzetbox uitgevoerd om ervoor te zorgen dat de richting van de omzetbox tijdens het picken niet verandert, wat leidt tot afwijkingen in het pickgeleidingssysteem.

◇Door het mengen van materialen, zal het de tijd voor de operator vergroten om de goederen te bepalen, en zal het beoordelingspercentage toenemen.INFORM gebruikte het lichte verzamelsysteem op het goederen-naar-persoon-verzamelstation om operators er onmiddellijk aan te herinneren de werkefficiëntie te verbeteren en fouten te verminderen.

◇Met de toename van het bedrijfsvolume kan de efficiëntie van het in- en uitgaan van magazijnen flexibel worden verbeterd en zal de overgang soepel verlopen.INFORM heeft een vierweg multi-shuttle-oplossing aangenomen om het probleem op te lossen.In eerste instantie is elke laag uitgerust met één pendelwagen.Later ondersteunt het om het aantal shuttle-auto's op elk moment te vergroten, om meerdere bewerkingen op hetzelfde niveau uit te voeren, zodat de efficiëntie wordt verbeterd.

Door voortdurende inspanningen om moeilijkheden te overwinnen, werd het project met succes geïmplementeerd, met veel lichtpuntjes tijdens het implementatieproces:

1. Ontwerp van het transportleidingsysteem met grote en kleine lus

In het schema kijken drie orderverzamelstations respectievelijk uit op drie liften.Daarom is bij de normale orderverzameloperatie de door elk orderverzamelstation benodigde omzetbox direct in en uit de corresponderende lift.Het pad is kort en de efficiëntie is hoog, dit is het kleine luspad van de lopende band.In andere schakels, zoals opslag van volledige kisten, tijdens het picken, inventariseren en andere processen, moet de omzetdoos door een horizontale transportlus gaan, die door drie kleine lussen loopt.Dit is de grote lus, de aorta die elk knooppunt verbindt.

2. Multifunctioneel ontwerp van het plukstation

Het pickstation is voorzien van meerdere tijdelijke opslagposities voor materiaalomzetbakken en orderomzetbakken.Na het afronden van het plukken van één omzetdoos, tijdens het vervangen van de omzetdoos, kan de operator een andere omzetdoos kiezen, wat geen wachttijd veroorzaakt en efficiëntie garandeert.

Het orderverzamelstation is uitgerust met een interactiescherm tussen mens en computer, een licht orderverzamelsysteem en een bevestigingssysteem met knopverlichting, wat de efficiëntie verbetert en dwazen voorkomt.

Naast de pickfunctie heeft het pickstation ook een inventarisatiefunctie om ervoor te zorgen dat operators ook individuele materialen kunnen inventariseren bij het uitvoeren van wave-orders.

3. Begeleid door volwassen softwaresysteem

De auto-onderdelen in dit project hebben lean management nodig en de apparatuur moet intelligent worden gepland.Daarom worden het WMS-systeem en het WCS-systeem in dit project ontwikkeld op basis van standaardprocessen om aan de werkelijke behoeften te voldoen.

WMS biedt voornamelijk functies zoals conventioneel voorraadbeheer, voorraadquery, producttraceerbaarheid en voorraadwaarschuwing.Tegelijkertijd kan het op tijd direct orderinformatie uit ERP importeren, automatisch beginnen met het plaatsen van orders na het samenvoegen van golven, en het uitvoeringsproces van orders volgen, uitvoeringsresultaten terugkoppelen, inventarisinformatie bijwerken en operationele gegevens verzamelen.

Het systeem is uitgerust met een WCS-systeem, dat de taaktaken uit het WMS-systeem ontleedt, de uitvoering van verschillende hardwareapparaten plant en beheert.De kernlogica omvat: de verzendingslogica van meerdere vierweg-multi-shuttles op dezelfde laag, de liften in en uit, de laagwisseling van de shuttle-auto's, planning van het cross-pickingstation van de omzetbox, enz.

4. Configureer een real-time monitoringsysteem om klanten te helpen operationele informatie en belangrijke waarschuwingen tijdig te begrijpen

Ter plaatse is een groot aanraakgevoelig bewakingsscherm geconfigureerd om de operationele efficiëntie van elke apparatuur in realtime weer te geven, en de gerelateerde parameters van de uitvoering van de ordertaak, zodat managers, leiders en bezoekers ter plaatse de werking ter plaatse kunnen begrijpen status in één oogopslag.

Tegelijkertijd kan het grote bewakingsscherm belangrijke alarminformatie in realtime weergeven en het bedienings- en onderhoudspersoneel eraan herinneren om alarmen tijdig af te handelen door middel van geluid en licht om de efficiëntie van de werking te garanderen.

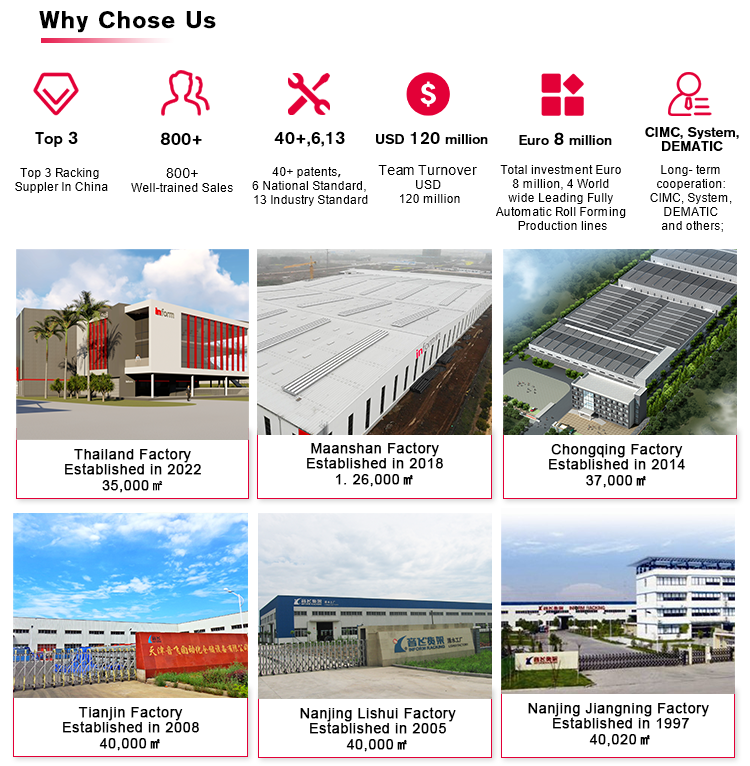

Waarom voor ons kiezen

Top 3Suppler in China rekken

DeMaar eenA-share beursgenoteerde fabrikant van rekken

1. NanJing Inform Storage Equipment Group, als een beursgenoteerde, door de staat gecontroleerde onderneming, gespecialiseerd op het gebied van logistieke opslagoplossingensinds 1997(26Jarenlange ervaring).

2. Kernbusiness: Rekken

Strategische zaken: automatische systeemintegratie

groeiende business: Warehouse Operation Service

3. Eigenaar informeren6fabrieken, met meer dan1000medewerkers.Informeerbeursgenoteerd A-aandeel op 11 juni 2015, voorraadcode:603066, wordt deeerste beursgenoteerde onderneming in China's opslagindustrie.