Четиринасочен мултишатл систем

Вовед

Паметната логистика е интегрирана апликација за сценарио на автоматизирана и интелигентна технологија, која ги овластува сите врски, ефективно остварува значително зголемување на капацитетот на просторот за складирање и брзо и прецизно имплементира складирање, испорака, сортирање, обработка на информации и други операции на делови.Преку анализата на податоците од мониторингот на работењето, можеме прецизно да ги сфатиме деловните мачни точки, да продолжиме да ги оптимизираме деловните способности, да ги намалуваме трошоците и да ја зголемиме ефикасноста.Примената на технологијата и анализата на големи податоци заснована на паметна логистика ќе стане главна насока на развојот на логистиката на делови, како важен индикатор за мерење на нивото на работење и управување со логистиката на претпријатието.

Предности на системот

1. Помогнете им на компаниите значително да ги заштедат трошоците

Примената на четиринасочниот мулти-шатл систем целосно ја користи висината на магацинот за да се реализира интензивното складирање на материјалите и да се подобри ефикасноста;автоматизираното интензивно складирање и предниот преносен систем ги намалуваат трошоците за работна сила, го намалуваат интензитетот на работната сила и ја подобруваат ефикасноста.

2. Безбедно работење

Ергономските станици за подигање нарачки може да ги подобрат перформансите на операторот и да ги намалат стапките на грешки.

3. Зголемен капацитет за обработка

Капацитетот за ракување со магацинот е 2-3 пати поголем од традиционалниот автоматизиран магацин.

4. Подобрувања во изградбата на информации

Реализација на целиот процес на управување со материјали во и надвор од складирање преку методи за управување со информации.Во исто време, има поврзано управување со барања и извештаи за да обезбеди поддршка за податоци за управување со складиштето.

5. Флексибилен, модуларен и проширлив

Според деловните потреби, може флексибилно да се додадат повеќе шатлови за да се подобри ефикасноста.

Применлива индустрија: складирање на ладен ланец (-25 степени), складиште за замрзнување, е-трговија, DC центар, храна и пијалоци, хемикалии, фармацевтска индустрија, автомобилска, литиумска батерија итн.

Случај со клиенти

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO.,LTD обезбедува на добро позната автомобилска компанија решение за четиринасочен систем за повеќе шатлови од типот кутија, лесно за проширување, за да и помогне на компанијата да го оптимизира системот за автоматско складирање за да постигне голема искористеност на просторот , брзо складирање на товарот и прецизни барања за контрола на влезот и излезот за да се обезбеди навремена реакција на нарачката, да се подобри ефикасноста на претпријатието и ефикасно да се заштедат работна сила и оперативни трошоци.

Познатата автомобилска компанија со која овојпат соработуваше ИНФОРМ е активен практичар на паметна логистика во индустријата за автоделови.Компанијата е главно одговорна за работењето на централниот магацин за резервни делови по продажбата.Претходно, за складирање се користеа повеќеслојни мезанини и багажници за палети.Со се повеќе и повеќе категории на резервни делови, сè уште има многу проблеми во складирањето, подигањето и излезниот процес, кои треба да се решат преку интелигентни логистички решенија за складирање.По многу размислувања, четиринасочното мулти-шатл решение од типот кутија, обезбедено од INFORM може подобро да ги задоволи тековните деловни потреби, да се прилагоди на развојот на компанијата и последователните деловни проширувања и да и помогне да обезбеди навременост на одговорот на нарачката, да ја подобри ефикасноста на претпријатие, и ефикасно да ја зачувате побарувачката за работна сила и оперативните трошоци и да постигнете значителни резултати.

Преглед на проектот и главен процес

Овој проект се протега на површина од околу 2.000 метри квадратни, а изграден е автоматизиран складиште за густо складирање со висина од близу 10 метри.Има речиси 20.000 товарни места.Кутијата за промет може да се подели на две, три и четири прегради и може да складира скоро 70.000 SKU.Овој проект е опремен со 15 четиринасочни мулти-шатлови од типот кутии, 3 лифтови, 1 комплет транспортерска линија со решетката и преден транспортен модул и 3 комплети станици за подигање стоки до лице.

Системот е конфигуриран со WMS софтвер за да се поврзе со ERP системот на претпријатието и да се конфигурира со софтверот WCS, одговорен за распаѓање, дистрибуција и управување со распоредот на опремата на работните задачи.

WMS софтвер WCS софтвер

Процесот на влез и излез на производите се како што следува:

1. Влезни

◇ WMS системот управува со врзувањето на бар-кодот на прометната кутија и материјалот, поставувајќи ја основата за управување со залихите;

◇ Рачно завршете ја онлајн-работната кутија за промет.Прометната кутија влегува во системот за пренесување по скенирање на кодот и откривање на супер височина без абнормалности;

◇Прометната кутија што влегува во системот за пренос, според системската логика на дистрибуција, ќе се префрли на одредената позиција со лифт и четиринасочен мулти-шатл.

◇WMS ги ажурира информациите за залихите по добивањето на инструкцијата за завршување на испораката на четиринасочниот мулти-шатл, а работата на складирање е завршена.

2. Складирање

Материјалите што треба да се складираат се класифицираат во трите категории на ABC врз основа на претходниот суд за големи податоци, а системското планирање на локацијата на товарот е исто така соодветно дизајнирано врз основа на ABC.Товарниот простор на секој кат директно свртен кон под-лентата на лифтот е дефиниран како простор за складирање на материјали од типот А, околниот простор е простор за складирање материјали од типот Б, а другите области се простор за складирање материјали од типот Ц.

Во просторот за складирање материјал од типот А, бидејќи е директно свртен кон лифтот, шатл-вагонот не треба да се префрлува на режимот на главната лента при бирање и поставување на овој тип на кутија за превртување, што заштедува време на забрзување, забавување и префрлување помеѓу под- и главната лента, така што ефикасноста е поголема.

3. Собирање

◇Системот автоматски генерира бранови за собирање по добивањето на нарачката ERP, ги пресметува потребните материјали и генерира излезна задача од кутијата за обрт на материјали според единицата за складирање каде што се наоѓаат материјалите;

◇ Прометната кутија се пренесува на станицата за собирање откако ќе помине низ четиринасочниот мулти-шатл, лифтот и транспортната линија;

◇Една станица за берење има повеќе кутии за промет за да работи за возврат, така што операторите не мора да чекаат за прометната кутија;

◇ Опремен е екранот за приказ на клиентската страна на софтверот WMS за да се поттикнат информации за товарниот простор, информации за материјалот итн. подобрување на ефикасноста на берењето;

◇Опремен со повеќекратни кутии за нарачки со светла на копчиња на соодветните позиции за да го потсетува операторот да става материјали во осветлените кутии за нарачки за да се постигнат непромислени и да се намалат грешките.

4. Излез

Откако ќе се избере кутијата за нарачка, системот автоматски ја пренесува на транспортната линија на магацинот.По скенирањето на бар-кодот на кутијата за промет со PDA, системот автоматски ја печати листата за пакување и информациите за нарачката за да обезбеди основа за последователно собирање, консолидација и преглед.Откако материјалите за мали нарачки ќе се спојат со други материјали за големи нарачки, тие ќе бидат испратени до клиентот навреме.

За 3PL компаниите на автоделови, постојат заеднички точки на болка при складирање, складирање, надополнување и земање и отстранување на делови.Додека ја намалува оперативната ефикасност и ги зголемува трошоците на претпријатието, исто така носи повеќе тешкотии во управувањето со складирањето на производителите:

① SKU постојано се зголемува, тешко е да се планираат и управуваат стоките

Конвенционалните магацини за автоделови се претежно поделени на магацини на палети кои главно складираат големи делови и лесни полици или повеќеслојни мезанини кои главно складираат мали делови.За складирање на мали предмети, бидејќи бројот на SKU се зголемува од ден на ден, SKU со долга опашка не може да се отстранат од полиците, а обемот на работа за планирање и оптимизирање на управувањето со локациите на товарот е релативно голем.

②Ниска стапка на искористеност на капацитетот за складирање на складиштето

За стандардниот магацин има чист простор од повеќе од 9 метри.Освен 3-степениот повеќекатник, другите лесни полици имаат проблем што горниот простор не може целосно да се искористи, а киријата по единица површина се троши.

③ Голем простор за складирање и многу работници за ракување

Областа на магацинот е преголема, а растојанието за возење е премногу долго за време на работата, што резултира со ниска ефикасност на работењето со едно лице, така што се потребни повеќе работници како што се дополнување, берење, залихи и менување.

④ Голем обем на работа на подигање и растовар, склон на грешки

Магацините со рачна работа најчесто го користат методот на собирање и семе, недостаток на методи за докажување на будала и често наидуваат на проблеми како што недостасуваат кодови, фрлање погрешни кутии, повеќе или помалку објавувања, кои бараат повеќе работна сила при подоцнежното разгледување и пакување.

⑤ Зголемување на побарувачката за информации

Со доаѓањето на ерата на Интернет на нештата, побарувачката за следливост на производите постепено се зголемува во сите сфери на животот, а автоделовите не се исклучок.Потребни се попаметни информациски методи за управување со информациите за залихите.

ИНФОРМ долги години е длабоко инволвиран во индустријата за автоделови и има богато искуство во полето на опрема за гребење и автоматско ракување;има речиси 100 случаи на системска интеграција само во преработувачката индустрија;имплементацијата на проектот има и хардвер и софтвер и може да обезбеди проекти клуч на рака и да заштеди управување.Од друга страна, ИНФОРМ како котирана компанија има стабилно работење.Има доволна заштита за секаков вид контрола на ризикот за време на спроведувањето на проектот и услугите за последователно одржување.Затоа, компанијата избра да соработува со ИНФОРМ за изградба на овој проект.

Тешкотиите на проектот и основните моменти

Во процесот на дизајнирање на овој проект, беа надминати многу технички тешкотии:

◇ Има многу SKU на локацијата, така што INFORM ја дизајнираната шема за раздвојување на кутиите за промет.Кутијата за промет може да се подели на 2/3/4 решетки, а повеќе материјали може да се стават во иста кутија за промет.Во обработката на информациите, се врши прецизно позиционирање на секоја решетка во кутијата за промет за да се осигура дека насоката на кутијата за промет не се менува за време на берењето, што ќе доведе до отстапувања во системот за наведување на бербата.

◇Поради мешањето на материјалите, ќе се зголеми времето за операторот да ја одреди стоката, а стапката на грешка во проценката ќе се зголеми.INFORM го користеше системот за бирање светлина на станицата за берење стоки до лице за навремено да ги потсети операторите да ја подобрат ефикасноста на работата и да ги намалат грешките.

◇Со зголемувањето на обемот на бизнисот, ефикасноста на влезот и излезот од складиштето може флексибилно да се подобри, а транзицијата ќе биде мазна.INFORM усвои четиринасочно мулти-шатл решение за да го реши проблемот.Првично, секој слој е опремен со еден шатл-автомобил.Подоцна, поддржува да се зголеми бројот на шатл-автомобил во секое време, за да се постигнат повеќе операции на исто ниво, така што ефикасноста ќе се подобри.

Преку континуирани напори за надминување на тешкотиите, проектот беше успешно спроведен, покажувајќи многу светли точки во текот на процесот на имплементација:

1. Дизајн на систем за преносна линија со голема и мала јамка

Во шемата, три собирни станици се соочуваат со три лифтови соодветно.Затоа, во нормална операција на берење, кутијата за обрт што ја бара секоја откупна станица е директно во и надвор од соодветниот лифт.Патеката е кратка и ефикасноста е висока, ова е патека на мала јамка на транспортната линија.Во други врски, како што е складирање на целосна кутија, при берење, залихи и други процеси, кутијата за промет треба да помине низ хоризонтална јамка за пренесување, која поминува низ три мали јамки.Ова е големата јамка, аортата што го поврзува секој јазол.

2. Мултифункционален дизајн на станица за берење

Станицата за берење е опремена со повеќе привремени позиции за складирање кутии за промет на материјали и кутии за промет на нарачки.По завршувањето на бирањето на една прометна кутија, во процесот на замена на прометната кутија, операторот може да избере друга кутија за промет, што нема да предизвика време на чекање и да обезбеди ефикасност.

Станицата за собирање е опремена со екран за интеракција човек-компјутер, систем за бирање светлина и систем за потврда на светлото на копчињата, што ја подобрува ефикасноста додека ги спречува глупавите.

Покрај функцијата за подигање, станицата за собирање има и функција за попис за да се осигури дека операторите можат да пописат и поединечни материјали при извршување на нарачки со бранови.

3. Придружуван од зрел софтверски систем

Автомобилските делови во овој проект имаат потреба од посно управување, а опремата треба интелигентно да се планира.Затоа, WMS системот и WCS системот во овој проект се развиени врз основа на стандардни процеси за да се задоволат реалните потреби.

WMS главно обезбедува функции како што се конвенционално управување со залихи, барање за залихи, следливост на производи и предупредување за залихи.Во исто време, може директно да увезува информации за нарачките од ERP навреме, автоматски да започне со нарачки по спојувањето на брановите и да го следи процесот на извршување на нарачките, да ги враќа резултатите од извршувањето, да ги ажурира информациите за залихите и да акумулира оперативни податоци.

Системот е опремен со WCS систем, кој ги разложува работните задачи од WMS системот, закажува и управува со извршувањето на различни хардверски уреди.Основната логика вклучува: логика за испраќање на повеќе четиринасочни повеќе шатлови на истиот слој, лифтовите во и надвор, промена на слојот на шатл-вагоните, распоред на станици за вкрстување на кутијата за промет итн.

4. Конфигурирајте систем за следење во реално време за да им помогнете на клиентите да ги разберат оперативните информации и клучните предупредувања навремено

На локацијата, голем екран за следење чувствителен на допир е конфигуриран да ја прикажува оперативната ефикасност на секоја опрема во реално време и поврзаните параметри за извршување на задачите на нарачката, така што менаџерите, лидерите и посетителите на лице место можат да ја разберат операцијата на лице место. статус на прв поглед.

Во исто време, големиот екран за следење може да прикажува важни информации за алармот во реално време и да го потсети персоналот за ракување и одржување навреме да ракува со алармите преку звук и светлина за да се обезбеди ефикасност на работата.

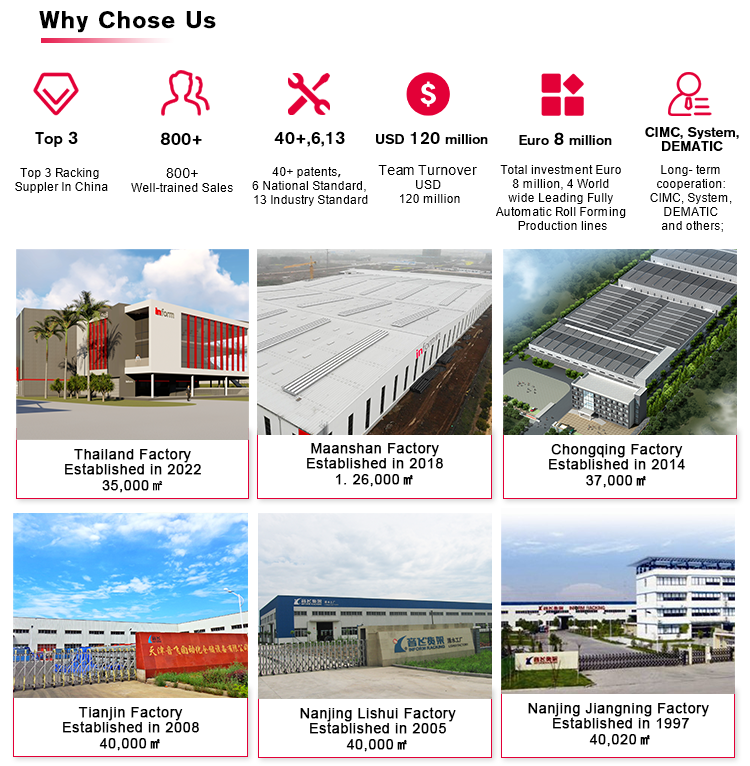

Зошто да не изберете нас

Топ 3Racking Suppler во Кина

НаСамо еденПроизводител на котирање на A-share Racking

1. NanJing Inform Storage Equipment Group, како јавно наведено претпријатие контролирано од државата, специјализирано во полето за решение за логистичко складирањеод 1997 година (26долгогодишно искуство).

2. Основен автобусiНес: Ракинг

Стратешки бизнис: Автоматска системска интеграција

Растечки автобусiНес: Служба за работење на складиште

3. Информи поседува6фабрики, со над1000вработените.Информирајтенаведени А-акции на 11 јуни 2015 година, шифра на акции:603066, станувајќи гопрво котирана компанија во Кина'магацинската индустрија.