Sistem Multi Shuttle Empat Arah

Perkenalan

Logistik pintar adalah aplikasi skenario terintegrasi dari teknologi otomatis dan cerdas, memberdayakan semua tautan, secara efektif mewujudkan peningkatan substansial dalam kapasitas ruang penyimpanan, dan menerapkan penyimpanan suku cadang, pengiriman, penyortiran, pemrosesan informasi, dan operasi lainnya dengan cepat dan akurat.Melalui analisis pemantauan data operasi, kami dapat secara akurat memahami titik kesulitan bisnis, terus mengoptimalkan kemampuan bisnis, mengurangi biaya, dan meningkatkan efisiensi.Penerapan teknologi dan analisis data besar berdasarkan logistik pintar akan menjadi arah utama pengembangan logistik suku cadang, sebagai indikator penting untuk mengukur tingkat operasi dan manajemen logistik perusahaan.

Keunggulan Sistem

1. Membantu perusahaan menghemat biaya secara signifikan

Penerapan sistem multi shuttle empat arah memanfaatkan sepenuhnya ketinggian gudang untuk mewujudkan penyimpanan material yang intensif dan meningkatkan efisiensi;penyimpanan intensif otomatis dan sistem konveyor depan mengurangi biaya tenaga kerja, mengurangi intensitas tenaga kerja, dan meningkatkan efisiensi.

2. Operasi yang aman

Stasiun pengambilan pesanan yang ergonomis dapat meningkatkan kinerja operator dan mengurangi tingkat kesalahan.

3. Peningkatan kapasitas pemrosesan

Kapasitas penanganan gudang adalah 2-3 kali lipat dari gudang otomatis tradisional.

4. Perbaikan konstruksi informasi

Mewujudkan seluruh proses manajemen bahan masuk dan keluar penyimpanan melalui metode manajemen informasi.Pada saat yang sama, ini terkait permintaan dan manajemen laporan untuk menyediakan dukungan data untuk manajemen gudang.

5. Fleksibel, modular, dan dapat diperluas

Sesuai dengan kebutuhan bisnis, lebih banyak angkutan dapat ditambahkan secara fleksibel untuk meningkatkan efisiensi.

Industri yang Berlaku: penyimpanan rantai dingin (-25 derajat), gudang freezer, E-commerce, pusat DC, makanan dan minuman, kimia, industri farmasi, otomotif, baterai lithium, dll.

Kasus Pelanggan

NANJING INFORM STORAGE EQUIPMENT (GROUP) CO., LTD menyediakan perusahaan mobil terkenal dengan solusi sistem antar-jemput empat arah empat arah tipe kotak yang mudah diperluas, untuk membantu perusahaan mengoptimalkan sistem penyimpanan otomatis untuk mencapai pemanfaatan ruang yang tinggi , penyimpanan kargo yang cepat, dan persyaratan kontrol masuk dan keluar yang tepat untuk memastikan ketepatan waktu respons pesanan, meningkatkan efisiensi perusahaan, dan secara efektif menghemat tenaga kerja dan biaya pengoperasian.

Perusahaan mobil ternama yang bekerjasama dengan INFORM kali ini adalah praktisi aktif logistik pintar di industri suku cadang mobil.Perusahaan ini terutama bertanggung jawab atas pengoperasian gudang pusat suku cadang purna jual.Sebelumnya, mezanin bertingkat dan rak palet digunakan untuk penyimpanan.Dengan semakin banyaknya kategori suku cadang, masih banyak masalah dalam proses warehousing, picking dan outbound yang perlu diselesaikan melalui solusi pergudangan logistik cerdas.Setelah banyak pertimbangan, solusi antar-jemput multi arah empat arah tipe kotak yang disediakan oleh INFORM dapat lebih memenuhi kebutuhan bisnis saat ini, beradaptasi dengan perkembangan perusahaan dan perluasan bisnis berikutnya, dan membantu memastikan ketepatan waktu respons pesanan, meningkatkan efisiensi perusahaan, dan secara efektif menghemat permintaan tenaga kerja dan biaya operasi, dan mencapai hasil yang signifikan.

Tinjauan Proyek Dan Proses Utama

Proyek ini mencakup area seluas sekitar 2.000 meter persegi, dan telah membangun gudang penyimpanan padat otomatis dengan ketinggian hampir 10 meter.Ada hampir 20.000 ruang kargo.Kotak omset dapat dibagi menjadi dua, tiga dan empat kompartemen, dan dapat menyimpan hampir 70.000 SKU.Proyek ini dilengkapi dengan 15 angkutan multi arah empat arah tipe kotak, 3 lift, 1 set jalur konveyor ujung rak dan modul konveyor depan, dan 3 set stasiun pengambilan barang-ke-orang.

Sistem dikonfigurasikan dengan perangkat lunak WMS untuk terhubung ke sistem ERP perusahaan, dan dikonfigurasikan dengan perangkat lunak WCS, yang bertanggung jawab atas dekomposisi, distribusi, dan manajemen penjadwalan peralatan dari tugas pekerjaan.

Perangkat lunak WMS Perangkat lunak WCS

Proses masuk dan keluar produk adalah sebagai berikut:

1. Masuk

◇ Sistem WMS mengelola pengikatan kode batang kotak omset dan material, meletakkan dasar untuk manajemen inventaris;

◇Selesaikan pekerjaan online dari kotak omset secara manual.Kotak omset memasuki sistem pengangkutan setelah memindai kode dan deteksi super-elevasi tanpa kelainan;

◇Kotak perputaran yang memasuki sistem konveyor, menurut logika distribusi sistem, akan dipindahkan ke posisi yang ditentukan dengan elevator dan antar-jemput multi arah empat arah.

◇WMS memperbarui informasi inventaris setelah menerima instruksi untuk menyelesaikan pengiriman multi shuttle empat arah, dan pekerjaan pergudangan selesai.

2. Penyimpanan

Bahan-bahan yang perlu disimpan diklasifikasikan ke dalam tiga kategori ABC berdasarkan penilaian data besar sebelumnya, dan sistem perencanaan lokasi kargo juga dirancang berdasarkan ABC.Ruang kargo setiap lantai yang berhadapan langsung dengan sub jalur lift didefinisikan sebagai area penyimpanan material tipe A, area sekitarnya adalah area penyimpanan material tipe B, dan area lainnya adalah area penyimpanan material tipe C.

Di area penyimpanan material tipe A, karena berhadapan langsung dengan lift, mobil antar-jemput tidak perlu beralih ke mode jalur utama saat memilih dan menempatkan kotak omset jenis ini, yang menghemat waktu akselerasi, deselerasi, dan peralihan antara sub- dan jalur utama, sehingga efisiensinya lebih tinggi.

3. Memilih

◇Sistem secara otomatis menghasilkan gelombang pengambilan setelah menerima pesanan ERP, menghitung bahan yang dibutuhkan, dan menghasilkan tugas keluar kotak perputaran bahan sesuai dengan unit penyimpanan tempat bahan berada;

◇Kotak perputaran dipindahkan ke stasiun pengambilan setelah melewati jalur antar-jemput multi arah, elevator, dan konveyor empat arah;

◇Satu stasiun pengambilan memiliki beberapa kotak pergantian untuk beroperasi secara bergantian, sehingga operator tidak perlu menunggu kotak pergantian;

◇ Layar tampilan sisi klien perangkat lunak WMS dilengkapi, untuk meminta informasi kompartemen kargo, informasi material, dll. Pada saat yang sama, lampu di bagian atas stasiun pengambilan menyinari kompartemen barang yang akan diambil, untuk mengingatkan operator, dengan demikian meningkatkan efisiensi memetik;

◇ Dilengkapi dengan beberapa kotak pesanan dengan lampu tombol pada posisi yang sesuai untuk mengingatkan operator agar memasukkan bahan ke dalam kotak pesanan yang menyala untuk mencapai bukti bodoh dan mengurangi kesalahan.

4. Keluar

Setelah kotak pesanan diambil, sistem secara otomatis mentransfernya ke jalur konveyor gudang.Setelah memindai kode batang kotak omset dengan PDA, sistem secara otomatis mencetak daftar pengepakan dan informasi pesanan untuk memberikan dasar pengumpulan, konsolidasi, dan peninjauan selanjutnya.Setelah bahan pesanan kecil digabungkan dengan bahan pesanan besar lainnya, mereka akan dikirim ke pelanggan tepat waktu.

Untuk perusahaan 3PL suku cadang mobil, ada masalah umum dalam pergudangan, penyimpanan, pengisian ulang, serta pengambilan dan pelepasan suku cadang.Sambil mengurangi efisiensi operasi dan meningkatkan biaya perusahaan, ini juga membawa lebih banyak kesulitan pada manajemen penyimpanan pabrikan:

①SKU terus meningkat, sulit untuk merencanakan dan mengelola barang

Gudang suku cadang mobil konvensional sebagian besar dibagi menjadi gudang palet yang sebagian besar menyimpan suku cadang besar, dan rak tugas ringan atau mezanin bertingkat yang terutama menyimpan suku cadang kecil.Untuk penyimpanan barang kecil, karena jumlah SKU meningkat dari hari ke hari, SKU long tail tidak dapat dipindahkan dari rak, dan beban kerja perencanaan dan optimalisasi pengelolaan lokasi kargo relatif besar.

②Tingkat pemanfaatan rendah dari kapasitas penyimpanan gudang

Untuk gudang standar, terdapat ruang kosong lebih dari 9 meter.Kecuali mezzanine multitingkat 3 tingkat, rak tugas ringan lainnya memiliki masalah bahwa ruang atas tidak dapat dimanfaatkan sepenuhnya, dan sewa per unit area terbuang sia-sia.

③Area penyimpanan besar dan banyak pekerja penanganan

Area gudang terlalu besar, dan jarak tempuh terlalu jauh selama operasi, mengakibatkan rendahnya efisiensi operasi satu orang, sehingga diperlukan lebih banyak pekerja seperti pengisian ulang, pengambilan, inventaris, dan pemindahan.

④Beban kerja pengambilan dan pembongkaran yang besar, rawan kesalahan

Gudang operasi manual sebagian besar menggunakan metode pick-and-seed, kurangnya metode anti-kebodohan, dan sering menghadapi masalah seperti kode yang hilang, membuang kotak yang salah, lebih banyak atau lebih sedikit posting, yang membutuhkan lebih banyak tenaga kerja selama peninjauan dan pengemasan nanti.

⑤Meningkatnya permintaan akan informasi

Dengan munculnya era Internet of Things, permintaan akan ketertelusuran produk secara bertahap meningkat di semua lapisan masyarakat, tidak terkecuali suku cadang mobil.Metode informasi yang lebih cerdas diperlukan untuk mengelola informasi inventaris.

INFORM telah sangat terlibat dalam industri suku cadang mobil selama bertahun-tahun, dan memiliki pengalaman yang kaya di bidang peralatan pemerasan dan penanganan otomatis;ada hampir 100 kasus integrasi sistem di industri manufaktur saja;implementasi proyek memiliki perangkat keras dan perangkat lunak, dan dapat menyediakan proyek turnkey dan menyimpan manajemen.Di sisi lain, INFORM, sebagai perusahaan publik, memiliki operasi yang stabil.Ini memiliki perlindungan yang memadai untuk semua jenis pengendalian risiko selama implementasi proyek dan layanan pemeliharaan tindak lanjut.Oleh karena itu, perseroan memilih bekerja sama dengan INFORM untuk membangun proyek ini.

Kesulitan Proyek Dan Sorotan Inti

Dalam proses perancangan proyek ini, banyak kesulitan teknis yang diatasi:

◇ Ada banyak SKU di lokasi, jadi INFORM merancang skema pemisahan kotak omset.Kotak omset dapat dibagi menjadi 2/3/4 kisi, dan beberapa bahan dapat ditempatkan di kotak omset yang sama.Dalam pemrosesan informasi, pemosisian yang akurat dari setiap grid dalam kotak omset dilakukan untuk memastikan bahwa arah kotak omset tidak berubah selama pengambilan, yang akan menyebabkan penyimpangan dalam sistem panduan pengambilan.

◇ Karena pencampuran bahan, akan menambah waktu bagi operator untuk menentukan barang, dan tingkat kesalahan penilaian akan meningkat.INFORM menggunakan sistem pengambilan ringan di stasiun pengambilan barang-ke-orang untuk segera mengingatkan operator untuk meningkatkan efisiensi kerja dan mengurangi kesalahan.

◇Dengan peningkatan volume bisnis, efisiensi masuk dan keluar gudang dapat ditingkatkan secara fleksibel, dan transisi akan lancar.INFORM mengadopsi solusi multi shuttle empat arah untuk memecahkan masalah.Awalnya, setiap lapisan dilengkapi dengan satu mobil shuttle.Nantinya, ini mendukung untuk menambah jumlah mobil shuttle setiap saat, untuk mencapai beberapa operasi pada level yang sama, sehingga efisiensi akan ditingkatkan.

Melalui upaya terus menerus untuk mengatasi kesulitan, proyek berhasil dilaksanakan, menunjukkan banyak titik terang selama proses implementasi:

1. Desain sistem jalur pengangkutan loop besar dan kecil

Dalam skema tersebut, tiga stasiun pengambilan masing-masing berhadapan dengan tiga lift.Oleh karena itu, dalam operasi pengambilan normal, kotak omset yang dibutuhkan oleh setiap stasiun pengambilan langsung masuk dan keluar dari lift yang sesuai.Jalurnya pendek dan efisiensinya tinggi, ini adalah jalur putaran kecil dari jalur konveyor.Di tautan lain seperti penyimpanan kotak penuh, selama pengambilan, inventaris, dan proses lainnya, kotak omset harus melewati loop pengangkutan horizontal, yang berjalan melalui tiga loop kecil.Ini adalah loop besar, aorta yang menghubungkan setiap node.

2. Desain stasiun pengambilan multifungsi

Stasiun pengambilan dilengkapi dengan beberapa posisi penyimpanan sementara untuk kotak pergantian material dan kotak pergantian pesanan.Setelah selesai pengambilan satu kotak omset, dalam proses penggantian kotak omset, operator dapat memilih kotak omset lainnya, yang tidak akan menyebabkan waktu tunggu, dan memastikan efisiensi.

Stasiun pengambilan dilengkapi dengan layar interaksi manusia-komputer, sistem pengambilan cahaya, dan sistem konfirmasi lampu tombol, yang meningkatkan efisiensi sekaligus mencegah orang bodoh.

Selain fungsi pengambilan, stasiun pengambilan juga memiliki fungsi inventarisasi untuk memastikan bahwa operator juga dapat menginventarisasi material individu saat melakukan pesanan gelombang.

3. Dikawal oleh sistem perangkat lunak yang matang

Suku cadang mobil dalam proyek ini membutuhkan manajemen yang ramping, dan peralatan perlu dijadwalkan secara cerdas.Oleh karena itu, sistem WMS dan sistem WCS dalam proyek ini dikembangkan berdasarkan proses standar untuk memenuhi kebutuhan aktual.

WMS terutama menyediakan fungsi seperti manajemen inventaris konvensional, kueri inventaris, ketertelusuran produk, dan peringatan inventaris.Pada saat yang sama, ia dapat langsung mengimpor informasi pesanan dari ERP tepat waktu, secara otomatis mulai menempatkan pesanan setelah menggabungkan gelombang, dan melacak proses eksekusi pesanan, memberi umpan balik hasil eksekusi, memperbarui informasi inventaris, dan mengumpulkan data operasional.

Sistem ini dilengkapi dengan sistem WCS, yang menguraikan tugas-tugas pekerjaan dari sistem WMS, menjadwalkan dan mengelola pelaksanaan berbagai perangkat keras.Logika inti meliputi: logika pengiriman beberapa angkutan multi-arah empat arah pada lapisan yang sama, elevator masuk dan keluar, perubahan lapisan mobil antar-jemput, penjadwalan stasiun pengambilan silang kotak omset, dll.

4. Mengonfigurasi sistem pemantauan waktu nyata untuk membantu pelanggan memahami informasi operasional dan peringatan utama secara tepat waktu

Di lokasi, layar pemantauan sensitif sentuhan yang besar dikonfigurasikan untuk menampilkan efisiensi pengoperasian setiap peralatan secara real time, dan parameter terkait dari pelaksanaan tugas pesanan, sehingga manajer, pemimpin, dan pengunjung di lokasi dapat memahami pengoperasian di lokasi status sekilas.

Pada saat yang sama, layar pemantauan besar dapat menampilkan informasi alarm penting secara real time, dan mengingatkan personel operasi dan pemeliharaan untuk menangani alarm tepat waktu melalui suara dan cahaya untuk memastikan efisiensi operasi.

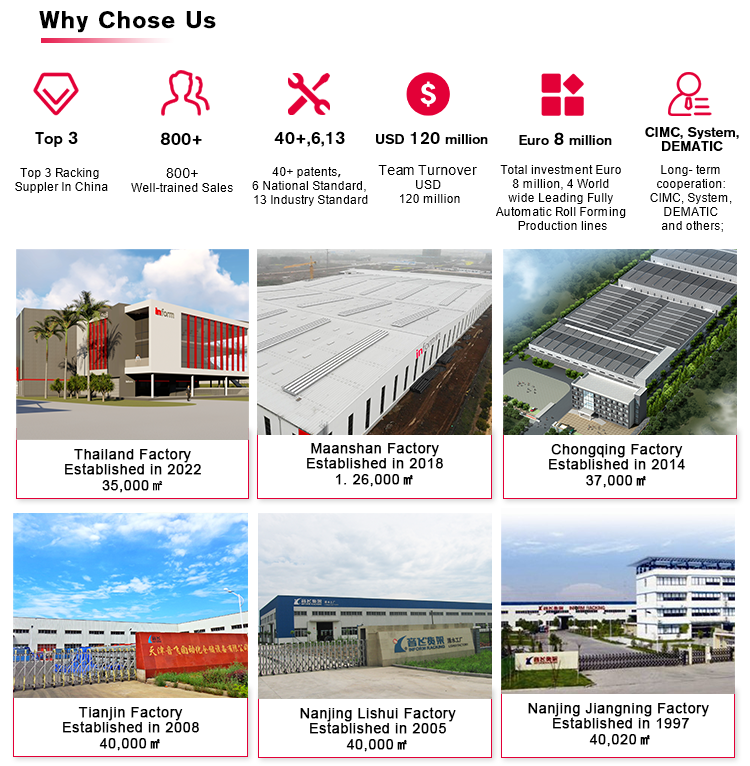

Mengapa Memilih Kami

3 teratasRacking Supler Di China

ItuHanya satuProdusen Racking Terdaftar A-share

1. NanJing Inform Storage Equipment Group, sebagai perusahaan publik yang dikendalikan negara, berspesialisasi dalam bidang solusi penyimpanan logistiksejak 1997(26Tahun-Tahun Pengalaman).

2. Bus Intiiness: Memeras

Bisnis Strategis: Integrasi Sistem Otomatis

Bus Tumbuhiness: Layanan Operasi Gudang

3. Menginformasikan memiliki6pabrik, dengan lebih1000karyawan.Memberitahukanterdaftar A-share tanggal 11 Juni 2015, kode saham:603066, menjadiperusahaan tercatat pertama Di Tiongkok'industri pergudangan.