Co rápido desenvolvemento da industria alimentaria e das bebidas e as crecentes demandas de seguridade e calidade alimentaria dos consumidores, as cociñas centrais convertéronse nun vínculo esencial na contratación, procesamento e distribución centralizadas, co seu significado cada vez máis destacado.

Aproveitando a súa experiencia en automatización loxística e xestión de almacéns,Informar o almacenamentofoi o responsable do deseño, instalación, posta en servizo de todo o proxecto, envasado de mercadorías e transporte, así como a recompilación de manuais de operación e mantemento.

Os equipos automatizados deste proxecto divídense principalmente en tres partes: o sistema de apilador automatizado en Warehouse A, o sistema de catro bandas en Warehouse B e o sistema de carretillas elevadoras AGV en Warehouse A.

OSistema de apilador automatizadoEn Warehouse A está equipado cun apilador de carril recto dun só profundo e un apilador de carril recto de dobre profundidade, que totaliza 1.535 posicións de almacenamento. O sistema consiste nun sistema automatizado de almacenamento e recuperación (AS/RS) e un almacén de varios niveis. Os montacargas AGV úsanse no primeiro andar do almacén A para operacións de transporte entrante.

Para garantir a seguridade dos apiladores, operadores e mercadorías, informar que o almacenamento equipou aos empilhadores con varias características de seguridade: protección forzada de deceleración, protección de parada terminal, protección horizontal de límites de viaxe, deceleración forzada para levantar, protección de límites de viaxe, protección de desviación de paletas, detección real e de posición virtual, protección de par de forzas de bifurcación, e máis.

OSistema de transbordador de catro víasEn Warehouse B é un sistema de almacenamento en frío equipado con 13 lanzadeiras de catro vías, 5 ascensores e un total de 4.340 posicións de almacenamento. Estruturalmente, consta dun AS/RS e un almacén de varios niveis que abarcan desde o primeiro ata o cuarto andar. Funcionalmente, divídese na área de operación do almacén dianteiro e na área de almacenamento en frío traseiro. A área de operación do almacén frontal úsase para recibir e enviar mercadorías, recollida de mercadorías "e operacións de clasificación de caixas con temperaturas entre 0-4 ° C.

A área de operación do almacén frontal no primeiro andar é para recibir e enviar mercadorías con temperaturas mantidas a 0-4 ° C. O segundo andar é para a recollida de "mercadorías" e clasificación de caixas, tamén a 0-4 ° C. O terceiro e o cuarto andar están reservados para as operacións de temperatura ambiente. A área de almacenamento frío traseiro ten tres habitacións frías: as primeiras e terceiras habitacións frías son o almacenamento do conxelador con temperaturas que oscilan entre -25 e -18 ° C, mentres que a segunda sala fría serve como espazo de refrixeración/conxelación combinada con temperaturas que oscilan entre -25 e 10 ° C.

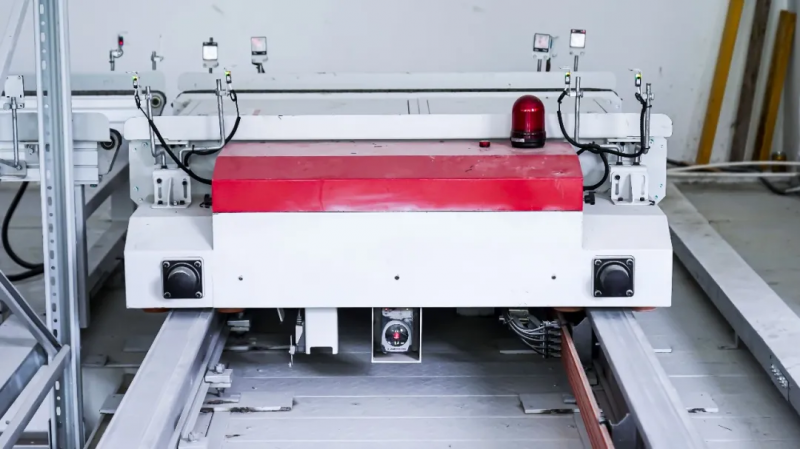

OTransbordador de paletas de catro víasé un dispositivo intelixente deseñado para o transporte de mercadorías paletizadas. Pode moverse lonxitudinalmente e lateralmente, permitíndolle chegar a calquera posición no almacén. O movemento horizontal e a recuperación de mercadorías dentro dos racks son manexados por un único transbordador de catro bandas. Ao usar un ascensor para cambiar pisos, o nivel de automatización do sistema é moi reforzado, o que o converte na última xeración de equipos de manexo intelixentes paraSolucións de almacenamento de palés de alta densidade.

O transportador vertical é un equipo crucial para o movemento vertical no sistema de transbordadores de catro vías. Úsase principalmente para almacenar e recuperar mercadorías en diferentes pisos e para as operacións de cambio de catro bandas.

O RGV (vehículo guiado por ferrocarril) opera nun sistema de catro rodas de dobre rail, con navegación guiada por láser para o seu posicionamento. Xeralmente úsase para transferir mercadorías entre liñas transportadoras. O sistema de control depende do posicionamento con láser para unha xestión precisa da localización do transbordador. O seu deseño modular permítelle adaptarse a varias necesidades. A estrutura de soporte dos transportadores usa vigas estruturais especializadas, facendo que a instalación sexa máis flexible e cómoda.

Como parte clave da nosa estratexia de loxística de cadea fría intelixente, o proxecto Central Kitchen pretende crear un centro moderno de procesamento de alimentos que integre o procesamento de produtos agrícolas, o almacenamento da cadea en frío e a distribución intelixente.

Desde o inicio do proxecto, obtivo unha atención e un apoio xeneralizados do goberno local e diversos sectores da sociedade. Conseguimos con éxito unha xestión intelixente de punta a punta, desde a adquisición de materias primas ata o envío de produtos acabados, garantindo a seguridade e a frescura alimentaria. O proxecto contribuíu significativamente ao desenvolvemento económico local e apoiou os esforzos de revitalización rural.

InformarMantéñase comprometido coa súa filosofía de desenvolvemento de "centrado no cliente e impulsado por valor", afondando no seu foco na loxística da cadea fría e no procesamento de alimentos. Seguiremos impulsando a innovación tecnolóxica e as actualizacións de produtos. Usando o proxecto Central Kitchen como un novo punto de partida, pretendemos ampliar aínda máis a nosa presenza no mercado e fortalecer a cooperación con empresas de arriba e augas abaixo na cadea de subministración, construíndo conxuntamente un sistema de loxística de cadea fría intelixente, eficiente e verde.

Tempo de publicación: setembro de 06-2024