Avec le développement rapide de l'industrie alimentaire et des boissons et les demandes croissantes de sécurité et de qualité alimentaires des consommateurs, les cuisines centrales sont devenues un lien essentiel dans les achats, la transformation et la distribution centralisés, leur importance de plus en plus importante.

Tirer parti de son expertise dans l'automatisation de la logistique et la gestion des entrepôts,Informer le stockageétait responsable de l'ensemble de la conception, de l'installation, de la mise en service, de l'emballage des marchandises et des transports, ainsi que de la compilation des manuels de fonctionnement et de maintenance.

L'équipement automatisé de ce projet est principalement divisé en trois parties: le système d'empiler automatisé dans l'entrepôt A, le système de navette à quatre voies dans l'entrepôt B et le système de chariot élévateur AGV dans l'entrepôt A.

LeSystème de pileur automatiséDans l'entrepôt, A est équipé d'un empiler à rail droit à une seule profondeur et d'un empiler à double rail droit, totalisant 1 535 positions de stockage. Le système se compose d'un système de stockage et de récupération automatisé (AS / RS) et un entrepôt à plusieurs niveaux. Les chariots élévateurs AGV sont utilisés au premier étage de l'entrepôt A pour les opérations de transport entrantes.

Pour garantir la sécurité des pilers, des opérateurs et des marchandises, le stockage Inform a équipé les Stackers de plusieurs caractéristiques de sécurité: protection contre la décélération forcée, protection contre l'arrêt du terminal, protection horizontale de la limite de voyage, décélération forcée pour le levage, protection contre la limite de voyage de voyage, protection de la palette, protection d'urgence, arrêt d'urgence et plus.

Lesystème de navette à quatre voiesDans l'entrepôt, B est un système de stockage froid équipé de 13 navettes à quatre voies, 5 ascenseurs et un total de 4 340 positions de stockage. Structurellement, il se compose d'un AS / RS et d'un entrepôt à plusieurs niveaux s'étendant du premier au quatrième étage. Fonctionnellement, il est divisé en zone de fonctionnement de l'entrepôt avant et dans la zone de stockage à froid arrière. La zone d'exploitation de l'entrepôt avant est utilisée pour recevoir et expédier des marchandises, la cueillette «marchandises à personne» et les opérations de tri des boîtes avec des températures comprises entre 0 et 4 ° C.

La zone de fonctionnement de l'entrepôt avant au premier étage est destinée à recevoir et à expédier des marchandises avec des températures maintenues à 0-4 ° C. Le deuxième étage est destiné à la cueillette et au tri des boîtes «marchandises», également à 0-4 ° C. Les troisième et quatrième étages sont réservés aux opérations de température ambiante. La zone de stockage froide arrière a trois chambres froides: les premières et troisième chambres froides sont le rangement du congélateur avec des températures allant de -25 à -18 ° C, tandis que la deuxième pièce froide sert d'espace de réfrigération / congélation combiné avec des températures allant de -25 à 10 ° C.

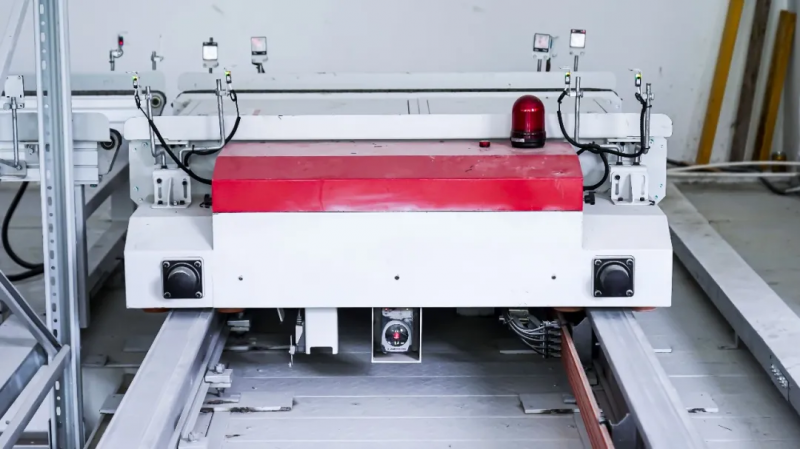

Lenavette à palettes à quatre voiesest un appareil intelligent conçu pour transporter des produits palettisés. Il peut se déplacer à la fois longitudinalement et latéralement, ce qui lui permet d'atteindre n'importe quelle position dans l'entrepôt. Le mouvement horizontal et la récupération des marchandises dans les racks sont gérés par une seule navette à quatre voies. En utilisant un ascenseur pour changer les planchers, le niveau d'automatisation du système est considérablement amélioré, ce qui en fait la dernière génération d'équipement de manutention intelligent pourSolutions de stockage de palettes à haute densité.

Le convoyeur vertical est un équipement crucial pour le mouvement vertical dans le système de navette à quatre voies. Il est principalement utilisé pour stocker et récupérer des marchandises sur différents étages et pour les opérations de changement de plancher de la navette à quatre voies.

Le RGV (véhicule guidé en rail) fonctionne sur un système à quatre roues à double rail, avec navigation guidée par laser pour le positionnement. Il est généralement utilisé pour transférer des marchandises entre les lignes de convoyeur. Le système de contrôle repose sur le positionnement laser pour une gestion précise de la navette. Sa conception modulaire lui permet de s'adapter à divers besoins. La structure de support des convoyeurs utilise des faisceaux structurels spécialisés, ce qui rend l'installation plus flexible et pratique.

En tant que élément clé de notre stratégie de logistique intelligente en chaîne du froid, le Central Kitchen Project vise à créer un centre de transformation des aliments moderne qui intègre la transformation des produits agricoles, le stockage de la chaîne du froid et la distribution intelligente.

Depuis la création du projet, il a attiré une attention et un soutien généralisés du gouvernement local et de divers secteurs de la société. Nous avons réussi à réaliser une gestion intelligente de bout en bout, de l'approvisionnement en matières premières à la répartition des produits finis, en assurant la sécurité alimentaire et la fraîcheur. Le projet a considérablement contribué au développement économique local et soutenu les efforts de revitalisation rurale.

InformerReste attaché à sa philosophie de développement de «centré sur le client et axé sur la valeur», approfondissant sa concentration sur la logistique de la chaîne du froid et la transformation des aliments. Nous continuerons à stimuler l'innovation technologique et les mises à niveau des produits. En utilisant le projet Central Kitchen comme nouveau point de départ, nous visons à étendre davantage notre présence sur le marché et à renforcer la coopération avec les entreprises en amont et en aval dans la chaîne d'approvisionnement, en construisant conjointement un système de logistique de chaîne froide intelligente, efficace et verte!

Heure du poste: Sep-06-2024