Mit der rasanten Entwicklung der Lebensmittel- und Getränkeindustrie und der zunehmenden Anforderungen an die Lebensmittelsicherheit und -qualität durch Verbraucher sind zentrale Küchen zu einem wesentlichen Zusammenhang zwischen zentraler Beschaffung, Verarbeitung und Verteilung geworden, wobei ihre Bedeutung immer deutlicher wird.

Nutzung seines Fachwissens in der Logistikautomatisierung und des Lagermanagements,Speicherlagerungwar für das Design, die Installation, die Inbetriebnahme, die Verpackung von Waren und den Transport des gesamten Projekts sowie für die Zusammenstellung von Betriebs- und Wartungshandbüchern verantwortlich.

Die automatisierte Ausrüstung in diesem Projekt ist hauptsächlich in drei Teile unterteilt: das automatisierte Staplersystem in Lager A, das Vier-Wege-Shuttle-System in Lagerhaus B und das AGV-Gabelstaplersystem in Warehouse A. A.

DerAutomatisches StaplersystemIn Lagerhaus ist A mit einem einzelnen tiefen Stapler und einem zweigeuesten Stapler mit einem doppelt so hocher Lail-Stapler ausgestattet, insgesamt 1.535 Speicherpositionen. Das System besteht aus einem automatisierten Speicher- und Abrufsystem (Als/rs) und ein mehrstufiges Lagerhaus. AGV -Gabelstapler werden im ersten Stock des Lagerhauses A für eingehende Transportbetrieb verwendet.

Um die Sicherheit der Stapel, Betreiber und Waren zu gewährleisten, hat der Informationsspeicher die Stapel mit mehreren Sicherheitsmerkmalen ausgestattet: Erzwungener Verzögerungsschutz, Schutz des terminalen Stopps, horizontaler Reisegrenze, Zwangsverzögerung zum Aufheben des Hebens, Schutzgrenze des Reisegrenze, Schutz der Palettenabweichung, Erkennung von realer und virtueller Positionserkennung, Debar -Verlängerungsgrenze, elektrischer Schutz, Notfallschutz und mehr.

DerVier-Wege-Shuttle-SystemIn Lagerhaus B ist ein Kühlsystem mit 13 Vier-Wege-Shuttles, 5 Liften und insgesamt 4.340 Speicherpositionen ausgestattet. Strukturell besteht es aus einem AS/RS und einem mehrstufigen Lagerhaus, das sich von der ersten bis zum vierten Stock erstreckt. Funktionell ist es in den Vorderlager -Betriebsbereich und den hinteren Kühlraum unterteilt. Der Vorderlagerbereich wird zum Empfangen und Versand von Waren, "Waren-zu-Person" -Picking und Box-Sortierbetrieb mit Temperaturen zwischen 0 und 4 ° C verwendet.

Der Vorderlagerbetriebsbereich im ersten Stock dient zum Empfangen und Versenden von Waren mit Temperaturen bei 0-4 ° C. Der zweite Stock ist für die Sortierung und Box-Sortierung von Waren zu Person, ebenfalls bei 0-4 ° C. Die dritte und vierte Etage sind für Umgebungstemperaturbetrieb reserviert. Der hintere Kühlraum verfügt über drei kalte Räume: Der erste und dritte Kaltzimmer sind Gefrierschranklager mit Temperaturen im Bereich von -25 bis -18 ° C, während der zweite kalte Raum als kombinierter Kühl-/Gefrierraum mit Temperaturen von -25 bis 10 ° C dient.

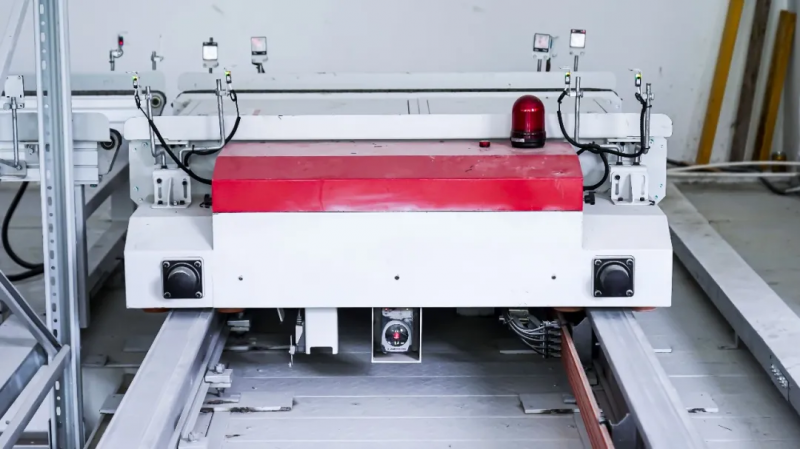

DerVier-Wege-Paletten-Shuttleist ein intelligentes Gerät für den Transport von palettierten Waren. Es kann sowohl in Längsrichtung als auch seitlich bewegen, sodass es jede Position im Lagerhaus erreichen kann. Die horizontale Bewegung und das Abrufen von Waren in den Gestellen werden von einem einzigen Vier-Wege-Shuttle behandelt. Durch die Verwendung eines Aufzugs zur Veränderung der Böden wird das Automatisierungsniveau des Systems erheblich verbessert, wodurch die neueste Generation intelligenter Handhabungsgeräte für die neueste Generation istPallet-Speicher mit hoher Dichte.

Der vertikale Förderer ist ein entscheidendes Gerät für die vertikale Bewegung im Vier-Wege-Shuttle-System. Es wird hauptsächlich zum Aufbewahren und Abnehmen von Waren auf verschiedenen Böden und für die bodenveränderten Operationen des Vier-Wege-Shuttles verwendet.

Das RGV (Rail Guided Vehicle) arbeitet mit einem Doppelhaltigkeits-Allradsystem mit lasergesteuerter Navigation zur Positionierung. Es wird im Allgemeinen zum Übertragen von Waren zwischen Förderlinien verwendet. Das Steuerungssystem basiert auf der Laserpositionierung für eine präzise Shuttle -Standortverwaltung. Das modulare Design ermöglicht es ihm, sich an verschiedene Anforderungen anzupassen. Die Stützstruktur der Förderer verwendet spezielle Strukturstrahlen, wodurch die Installation flexibler und bequemer wird.

Als wesentlicher Bestandteil unserer intelligenten Strategie für die Kaltkette ist das Central Kitchen -Projekt ein modernes Lebensmittelverarbeitungszentrum, das landwirtschaftliche Produktverarbeitung, Kaltkettenspeicherung und intelligente Vertrieb integriert.

Seit der Gründung des Projekts hat es weit verbreitete Aufmerksamkeit und Unterstützung von der lokalen Regierung und verschiedenen Sektoren der Gesellschaft erregt. Wir haben erfolgreich ein End-to-End-intelligentes Management erreicht, von der Rohstoffbeschaffung bis hin zum Versand von Fertigprodukten, um die Sicherheit und Frische von Lebensmitteln zu gewährleisten. Das Projekt hat erheblich zur lokalen wirtschaftlichen Entwicklung beigetragen und die Bemühungen zur Revitalisierung des ländlichen Raums unterstützt.

Informierenbleibt für seine Entwicklungsphilosophie von „kundenorientiert und wertorientiert“ verpflichtet und vertieft seinen Fokus auf Kaltkette-Logistik und Lebensmittelverarbeitung. Wir werden weiterhin technologische Innovationen und Produktaufrüstungen vorantreiben. Mit dem Central Kitchen -Projekt als neuer Ausgangspunkt möchten wir unsere Marktpräsenz weiter erweitern und die Zusammenarbeit mit vorgelagerten und nachgelagerten Unternehmen in der Lieferkette stärken und gemeinsam ein intelligentes, effizientes und grünes Kaltketten -Logistiksystem aufbauen!

Postzeit: Sep-06-2024